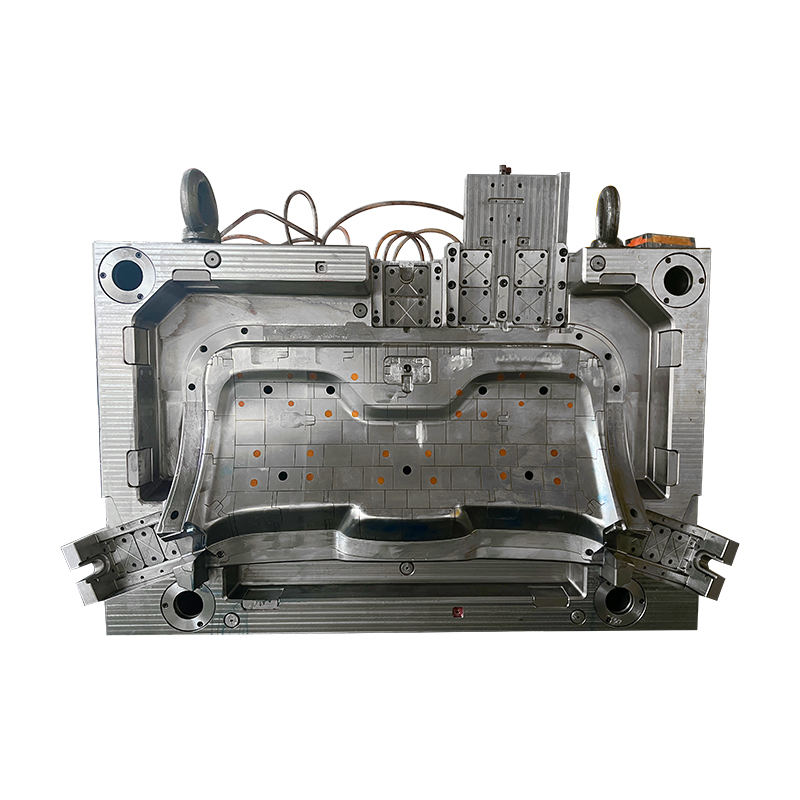

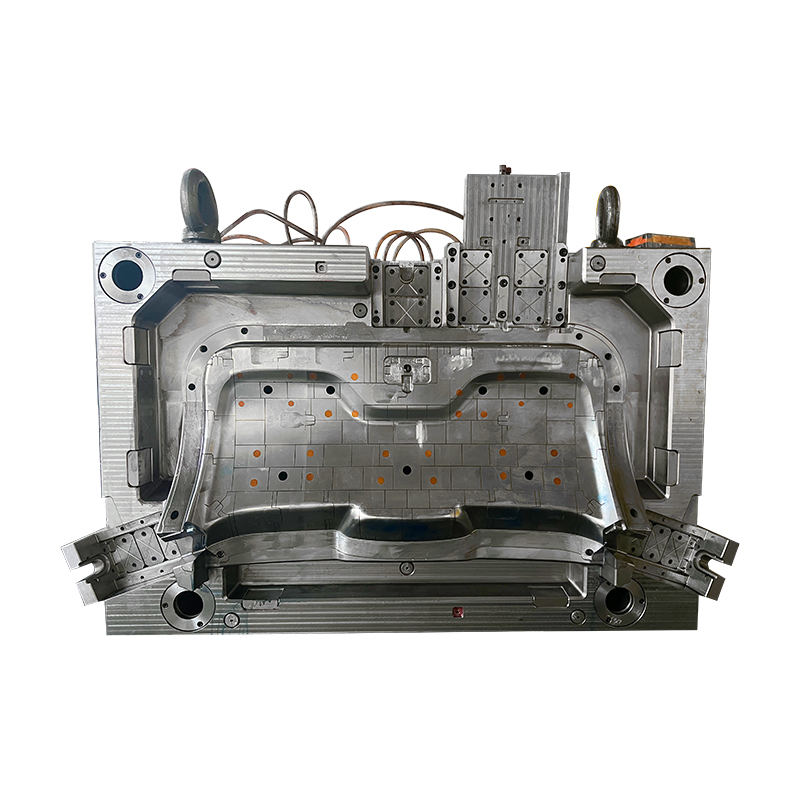

Molde de para-choque traseiro automotivo

| Aplicação do produto | automotivo |

| Tipo de molde | Molde de compressão |

| Molde Aço | P20 / S50C / S45 |

| Cavidade do molde | Cavidade única / Cavidades múltiplas / Cavidades múltiplas com insertos intercambiáveis |

| Sistema de aquecimento | Aquecimento a óleo / Aquecimento de hastes elétricas |

| Sistema de Ejeção | Ejeção hidráulica com assistência de ar / pinos hidráulicos |

| Ciclo de Molde | depende do aço do molde, o P20 pode suportar cerca de 300 mil vidas úteis |

| Prazo de entrega | 50 dias |

A Liberal Mould é especializada em moldes compostos e moldes de injeção. Somos capazes de fornecer uma solução única para nossos clientes, desde o desenvolvimento, design e fabricação de moldes até produtos acabados, de acordo com as necessidades dos nossos clientes.

O molde do para-choque traseiro automotivo emprega um processo de moldagem por compressão. A moldagem por compressão é uma técnica em que o molde é aquecido e depois comprimido com uma quantidade específica de material para moldá-lo. Este método é particularmente adequado para produzir peças grandes e complexas, como para-choques traseiros, devido à sua capacidade de criar peças com alta integridade estrutural e precisão dimensional. A moldagem por compressão garante que o material seja distribuído uniformemente por todo o molde, reduzindo defeitos e garantindo qualidade uniforme.

Principais características e vantagens

1. Configurações versáteis de moldes

Molde de cavidade única: a configuração de cavidade única é ideal para produções onde apenas um design de para-choque traseiro é necessário. Permite alta precisão e é particularmente útil para prototipagem ou produção em baixo volume. O molde de cavidade única garante que cada para-choque produzido tenha qualidade consistente e precisão dimensional.

Molde de múltiplas cavidades: A configuração de múltiplas cavidades permite a produção de vários para-choques simultaneamente. Esta configuração foi projetada para produção de médio a alto volume, otimizando a eficiência e reduzindo os tempos de ciclo. Ao usar múltiplas cavidades, os fabricantes podem aumentar a produção sem comprometer a qualidade, tornando-a uma escolha econômica para grandes tiragens de produção.

Múltiplas cavidades com inserções intercambiáveis: esta configuração oferece flexibilidade ao permitir que diferentes designs sejam produzidos com o mesmo molde. As inserções intercambiáveis permitem que os fabricantes alternem rapidamente entre diferentes designs de para-choques, o que é particularmente útil para empresas automotivas que precisam se adaptar às mudanças nas demandas do mercado ou produzir uma variedade de estilos de para-choques. Essa configuração maximiza a versatilidade e a eficiência do molde, proporcionando um alto retorno sobre o investimento.

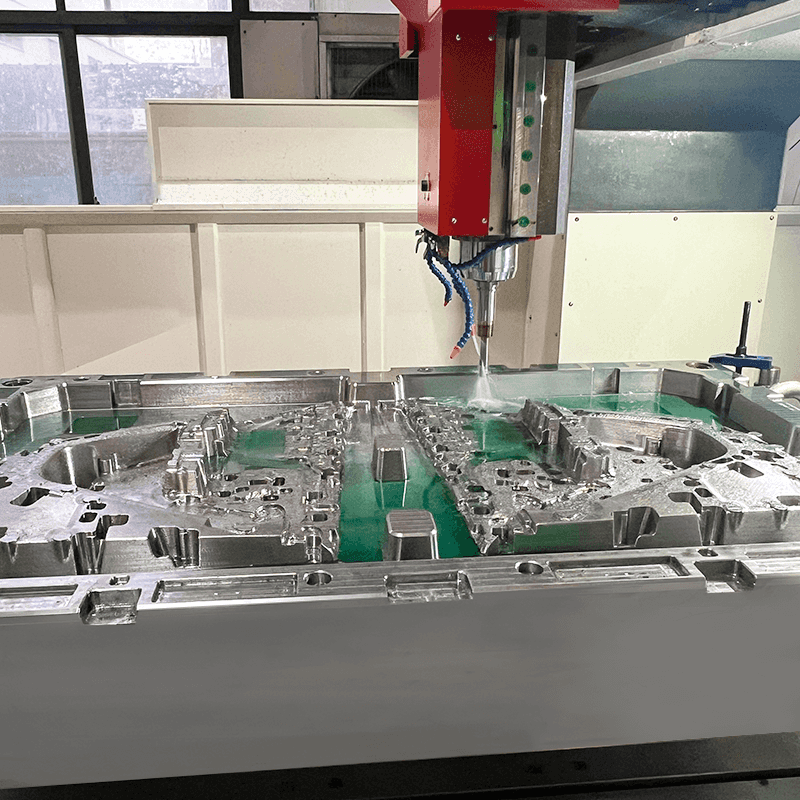

2. Processamento de materiais de alta qualidade

Durabilidade e resistência: O molde foi projetado para suportar compressão de alta pressão, tornando-o adequado para materiais que exigem força significativa para serem moldados. Isso garante que o produto final do para-choque seja robusto e durável, capaz de suportar as tensões e impactos experimentados em aplicações automotivas do mundo real.

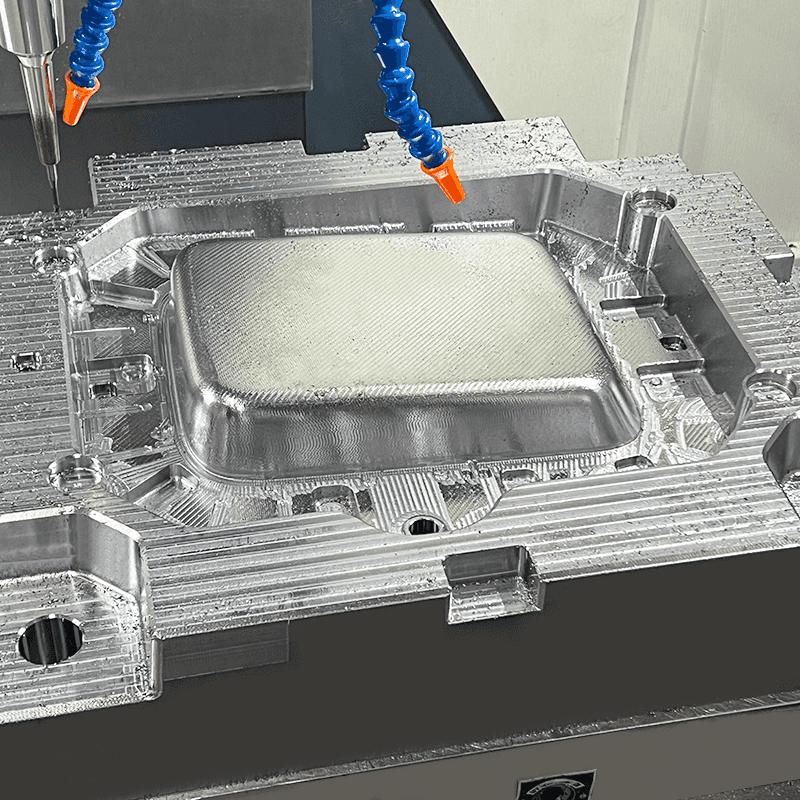

Engenharia de precisão: O molde do para-choque traseiro automotivo é projetado com atenção meticulosa aos detalhes, garantindo que cada peça produzida atenda a rigorosos padrões de qualidade. A precisão do molde reduz a probabilidade de defeitos e variações, resultando em um produto consistente que se encaixa perfeitamente no conjunto traseiro do veículo.

Distribuição eficiente de calor: o design do molde inclui recursos que promovem uma distribuição uniforme de calor durante o processo de compressão. Isso garante que o material cure uniformemente, para melhores acabamentos superficiais e reduzindo a probabilidade de defeitos como empenamento ou enchimento incompleto.

3. Custo-efetividade e eficiência

Tempos de ciclo reduzidos: o design do molde e o processo de moldagem por compressão contribuem para tempos de ciclo mais curtos em comparação com outras técnicas de moldagem. Este aumento da eficiência traduz-se em taxas de produção mais elevadas e custos por unidade mais baixos, tornando-a uma solução económica para os fabricantes.

Menores custos de manutenção: a construção robusta e os materiais de alta qualidade usados na fabricação do molde reduzem a necessidade de manutenção e reparos frequentes. Isto reduz o tempo de inatividade e garante uma vida útil mais longa para o molde, aumentando ainda mais a sua relação custo-eficácia.

Aplicações

O molde do para-choque traseiro automotivo é amplamente utilizado na indústria automotiva para produzir para-choques traseiros que atendem aos requisitos de segurança, estética e funcionalidade. É adequado para:

Produção em massa: Ideal para fabricação em larga escala de para-choques traseiros para vários modelos de veículos, garantindo consistência e alto rendimento.

Desenvolvimento de protótipos: útil para desenvolver e testar novos designs de para-choques antes de passar para a produção em larga escala.

Personalização: Permite a produção de para-choques personalizados com diferentes designs e características, atendendo às necessidades específicas do mercado ou às preferências do cliente.