Molde de recipiente de injeção PCM

| Tipo de molde | Molde de injeção |

| Molde Aço | P20 / S50C / S45C |

| Cavidade do molde | Cavidade única / Cavidades múltiplas / Cavidades múltiplas com insertos intercambiáveis |

| Sistema de aquecimento | Aquecimento a óleo / Aquecimento de hastes elétricas |

| Sistema de corrida | Corredor frio ou quente depende do produto |

| Ciclo de Molde | depende do aço do molde, o P20 pode suportar cerca de 300 mil vidas úteis |

| Prazo de entrega | 50 dias |

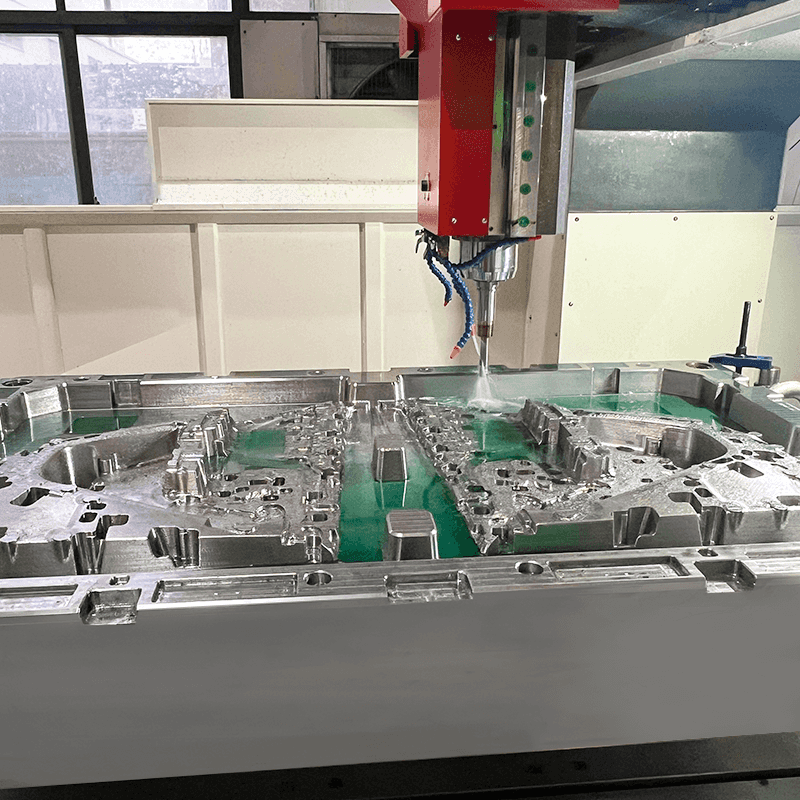

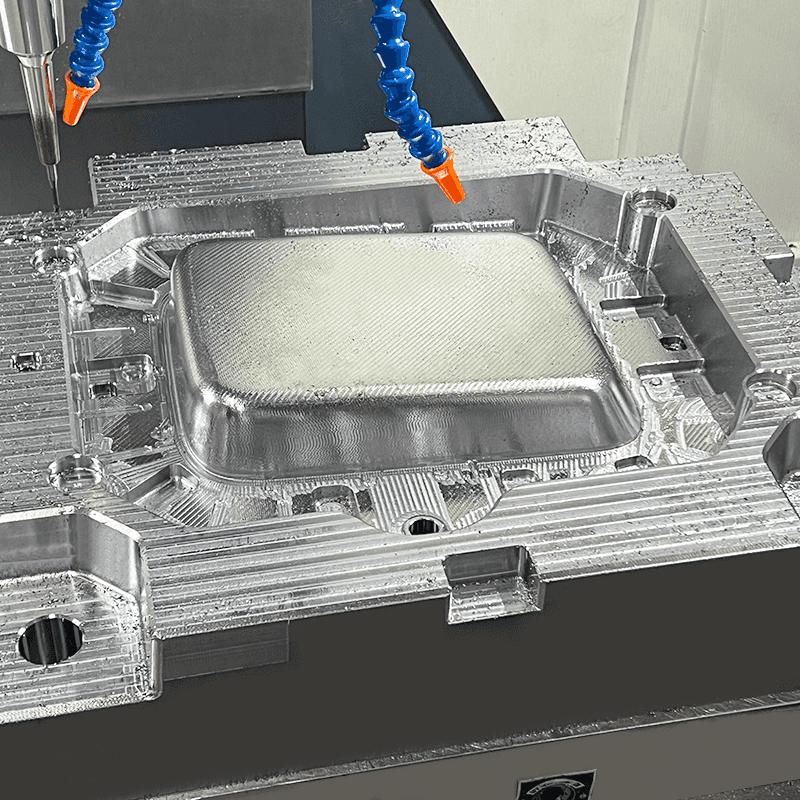

A Liberal Mould é especializada em moldes compostos e moldes de injeção. Somos capazes de fornecer uma solução única para nossos clientes, desde o desenvolvimento, design e fabricação de moldes até produtos acabados, de acordo com as necessidades dos nossos clientes.

Os recipientes de injeção de PCM são projetados especificamente para armazenar, transportar e injetar materiais pré-impregnados em moldes. Estes recipientes são cruciais para garantir que o material pré-impregnado seja mantido em condições óptimas antes e durante o processo de moldagem.

Características de design:

Controle de temperatura: muitos recipientes de PCM têm elementos de aquecimento ou sistemas de resfriamento integrados para manter o pré-impregnado na temperatura necessária, evitando que ele cure antes do uso.

Gestão de Pressão: Estes recipientes incluem frequentemente mecanismos para controlar a pressão, garantindo que o pré-impregnado é injetado no molde de forma uniforme e eficaz.

Compatibilidade do material: Os recipientes são projetados com materiais que resistem às reações químicas com a resina pré-impregnada, garantindo que não ocorra contaminação.

Vantagens

Os recipientes de injeção de moldagem por compressão pré-impregnada (PCM) oferecem vários benefícios no processo de fabricação de compósitos. Aqui estão algumas das principais vantagens:

1. Precisão e consistência aprimoradas

Controle preciso: os recipientes de injeção de PCM permitem controle preciso sobre temperatura e pressão durante o processo de injeção. Essa precisão garante que o material pré-impregnado seja injetado uniformemente, com qualidade e dimensões consistentes do produto final.

2. Manuseio de materiais aprimorado

Manutenção da temperatura: Os recipientes são projetados para manter o material pré-impregnado em temperaturas ideais, evitando a cura prematura e garantindo que o material permaneça em um estado viável até que seja necessário.

Contaminação reduzida: ao manter o pré-impregnado selado e protegido dentro do recipiente, o risco de contaminação por fatores externos (como poeira ou umidade) é minimizado.

3. Eficiência Aumentada

Ciclos de produção mais rápidos: o controle eficiente de temperatura e pressão agiliza o processo de moldagem por compressão, o que pode levar a ciclos de produção mais rápidos e maior rendimento.

Desperdício minimizado: a injeção e o manuseio precisos reduzem a quantidade de desperdício de material, pois o processo pode ser otimizado para usar a quantidade certa de pré-impregnado para cada ciclo de moldagem.

4. Qualidade aprimorada dos produtos finais

Propriedades uniformes: O ambiente controlado dentro do recipiente PCM garante que o pré-impregnado seja aplicado uniformemente, resultando em peças compostas com propriedades mecânicas e integridade estrutural uniformes.

Defeitos reduzidos: ao evitar a cura prematura e controlar as condições de aplicação, o risco de defeitos como vazios, cura irregular ou delaminação é minimizado.

5. Versatilidade

Adaptabilidade a diferentes materiais: os recipientes de injeção de PCM podem ser projetados para lidar com vários tipos de materiais pré-impregnados, tornando-os versáteis para diferentes aplicações e indústrias.

Projetos personalizáveis: muitos recipientes de PCM podem ser adaptados a requisitos específicos, como tamanhos ou faixas de temperatura variados, para atender a diferentes necessidades de moldagem.

6. Custo-efetividade

Custos de mão de obra reduzidos: sistemas automatizados dentro dos contêineres podem reduzir a necessidade de manuseio manual, reduzindo custos de mão de obra e reduzindo erros humanos.

Durabilidade a longo prazo: contêineres PCM de alta qualidade são feitos para durar, fornecendo uma solução durável que pode suportar uso repetido e reduzir a necessidade de substituições frequentes.

7. Segurança e Conformidade

Ambiente controlado: Ao manter condições precisas, os contêineres PCM ajudam a garantir que os padrões de segurança e os requisitos de conformidade sejam atendidos, especialmente em indústrias como aeroespacial e automotiva, onde existem regulamentações rigorosas.

Aplicações:

Aeroespacial: Usado na produção de componentes leves e de alta resistência.

Automotivo: Ajuda a criar peças que precisam ser fortes e leves.

Equipamentos esportivos: utilizados para equipamentos de alto desempenho que se beneficiam da resistência e flexibilidade do composto.

No geral, os recipientes de injeção de PCM são um componente crucial para alcançar uma fabricação composta de alta qualidade, eficiente e econômica. Sua capacidade de controlar com precisão o ambiente e gerenciar o material pré-impregnado se traduz efetivamente em desempenho e confiabilidade nos produtos finais.