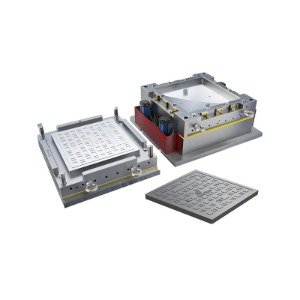

O uso de materiais compósitos em infraestrutura civil tem visto um aumento constante nas últimas décadas, impulsionado pela demanda por soluções duráveis, resistentes à corrosão e econômicas. Uma aplicação notável de tais materiais é na fabricação de tampas de bueiros usando BMC, ou Bulk Molding Compound. A transição de coberturas tradicionais de ferro fundido para alternativas BMC gerou uma demanda correspondente por moldes especializados adaptados a esse material. Selecionar o molde de tampa de bueiro BMC correto é uma etapa crucial para alcançar consistência do produto, integridade estrutural e eficiência de produção.

BMC é um compósito plástico termoendurecível feito de resina de poliéster insaturada, reforço de fibra de vidro, materiais de enchimento e agentes de cura. Ele oferece diversas vantagens em relação aos materiais convencionais: é leve, não corrosivo, eletricamente não condutor e resistente ao desgaste e às variações de temperatura.

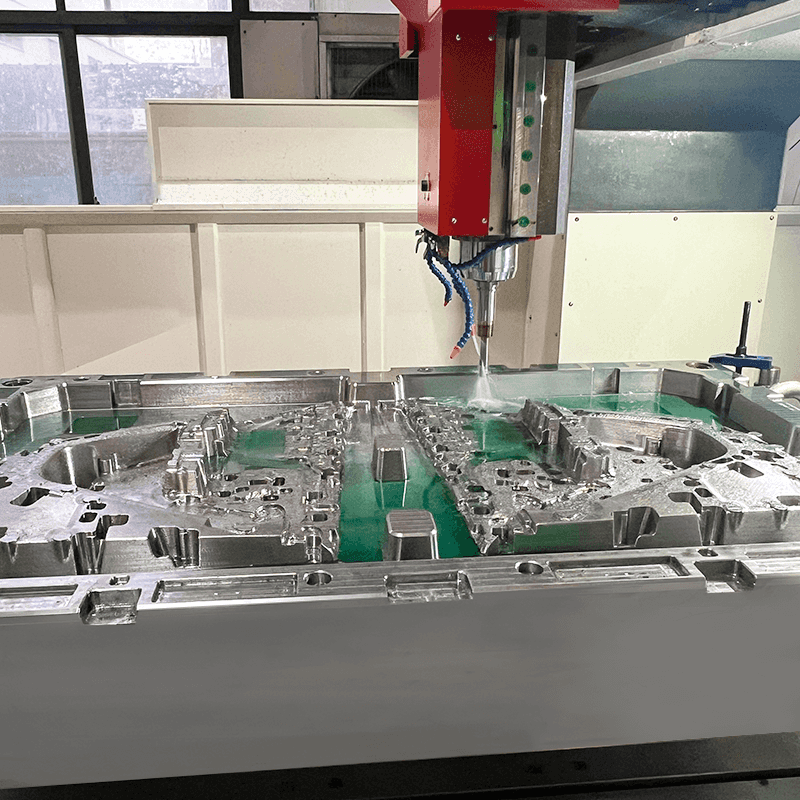

Devido às características de fluxo do BMC e sua exigência de moldagem por compressão de alta pressão, o projeto e a construção do molde influenciam diretamente o desempenho do produto final. Dessa forma, a seleção do molde deve levar em conta o comportamento mecânico do BMC durante o processo de moldagem.

1. Molde de tampa de bueiro BMC Seleção de materiais

A escolha do material do molde tem impacto direto na durabilidade, nos requisitos de manutenção e na qualidade do produto final. Os materiais comuns incluem:

Aço P20: Oferece boa usinabilidade e é comumente usado para volumes de produção baixos a médios. Equilibra custo e desempenho.

Aço H13: Mais durável que o P20, com maior resistência ao desgaste e ao estresse térmico, tornando-o adequado para produção em alto volume.

Aço inoxidável: Às vezes usado quando é necessária alta resistência à corrosão, especialmente para moldes usados em ambientes úmidos ou agressivos.

O material apropriado deve ser selecionado com base no volume de produção esperado, nas dimensões do produto e nos ciclos de manutenção previstos.

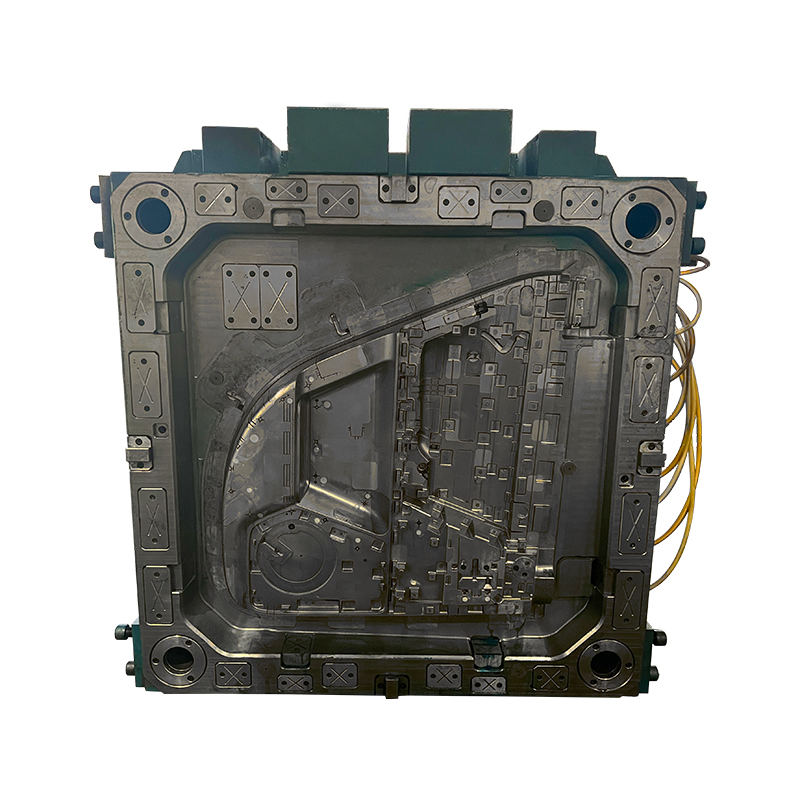

2. Considerações sobre o projeto do molde

O BMC flui sob calor e pressão, preenchendo a cavidade do molde com fluidez moderada. Portanto, o projeto do molde deve facilitar o fluxo uniforme, a ventilação adequada e a cura controlada. Os principais recursos a serem avaliados incluem:

Sistema de ventilação: essencial para permitir que o ar e os gases presos escapem durante a compressão. Uma ventilação deficiente pode resultar em defeitos superficiais ou enchimento incompleto.

Precisão da linha de separação: uma linha de separação precisa garante precisão dimensional e reduz o pós-processamento.

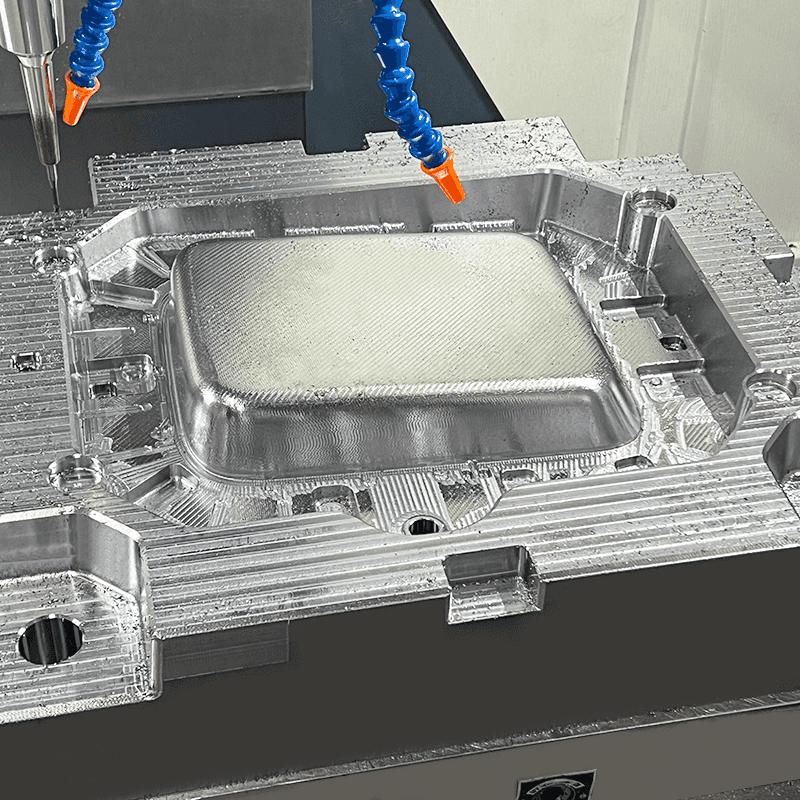

Acabamento superficial: A superfície da cavidade deve ser projetada de acordo com o acabamento necessário na tampa do bueiro. Uma superfície polida pode reduzir a adesão e facilitar a liberação da peça.

Sistema de aquecimento: O molde deve ser equipado com aquecimento eficiente para manter uma temperatura de cura consistente. As opções incluem aquecedores elétricos ou sistemas de circulação de óleo.

Um design bem projetado garante operação eficiente, tempo de ciclo reduzido e alta uniformidade do produto.

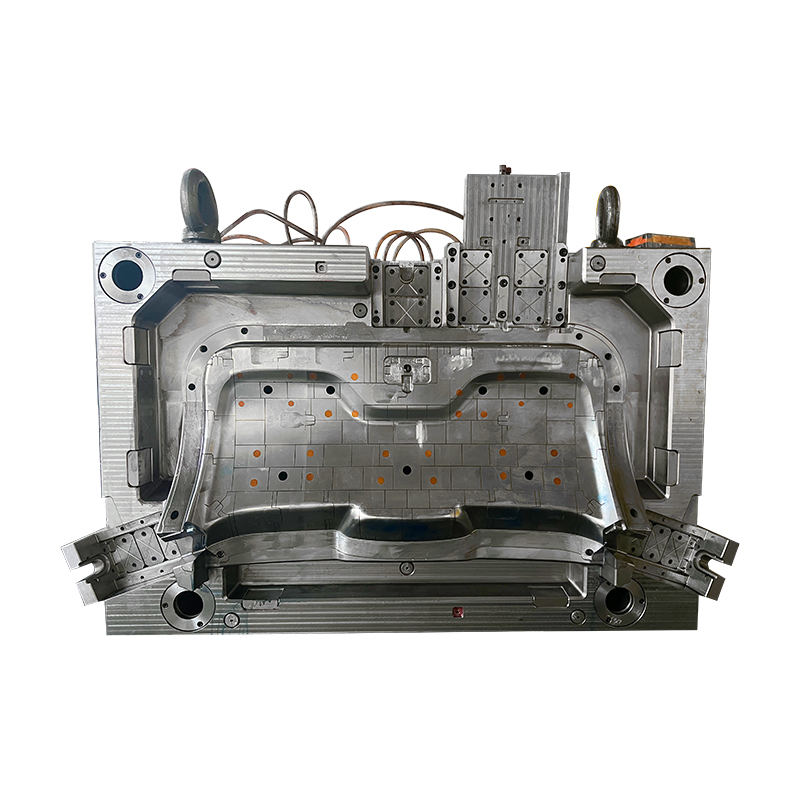

3. Tamanho e configuração da cavidade

As tampas de bueiro vêm em vários tamanhos e classes de suporte de carga. Dependendo das necessidades de produção, o molde pode ser projetado como:

Cavidade única: oferece alta precisão e é adequada para volumes de produção mais baixos ou coberturas de grande porte.

Multicavidades: Aumenta a produtividade para coberturas menores, mas requer controle mais preciso de temperatura e pressão.

O tamanho do molde também deve corresponder às dimensões da prensa e à força de fixação da máquina de moldagem para evitar ineficiências operacionais.

4. Vida útil e manutenção da ferramenta

O material BMC contém fibras de vidro abrasivas, que podem causar desgaste ao longo do tempo. Portanto, o molde deve ser projetado com:

Revestimentos resistentes ao desgaste (como cromagem ou nitretação).

Insertos substituíveis em áreas de alto desgaste para prolongar a vida útil da ferramenta sem reequipar todo o molde.

Recursos fáceis de desmontar para limpeza e manutenção de rotina.

Os cronogramas periódicos de manutenção devem ser apoiados por documentação do molde que inclua desenhos de montagem e especificações de componentes.