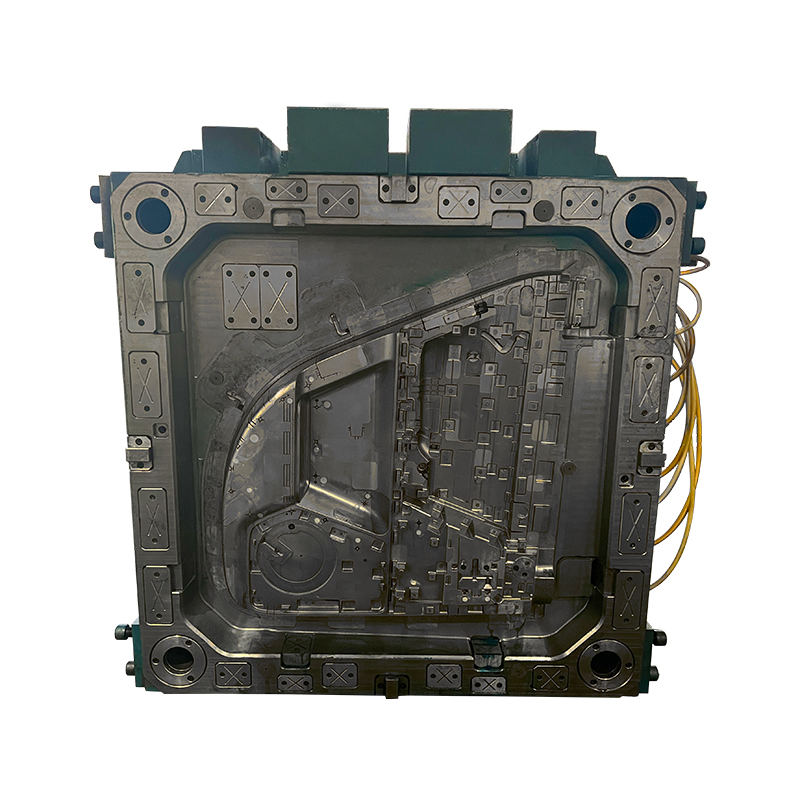

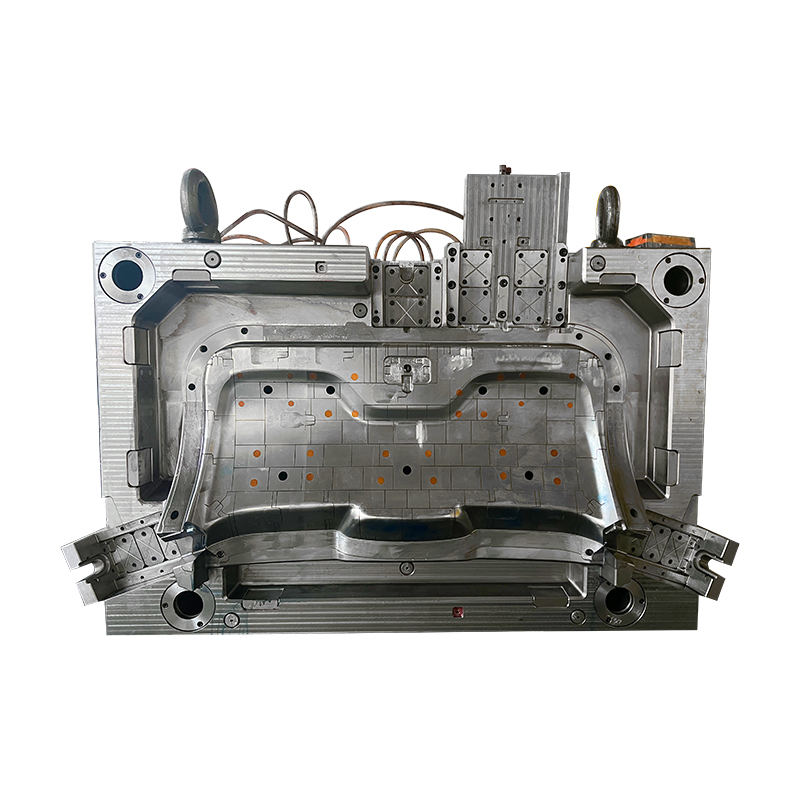

A indústria automotiva é um dos setores exigentes em termos de precisão e durabilidade de fabricação. Um componente crítico na produção de peças automotivas é o molde utilizado no processo. PCM (Plastic Compression Molding) é uma técnica amplamente utilizada para produzir componentes complexos e de alto desempenho na indústria automotiva. Para garantir o desempenho, a escolha do material do molde desempenha um papel vital.

1. Moldes de aço:

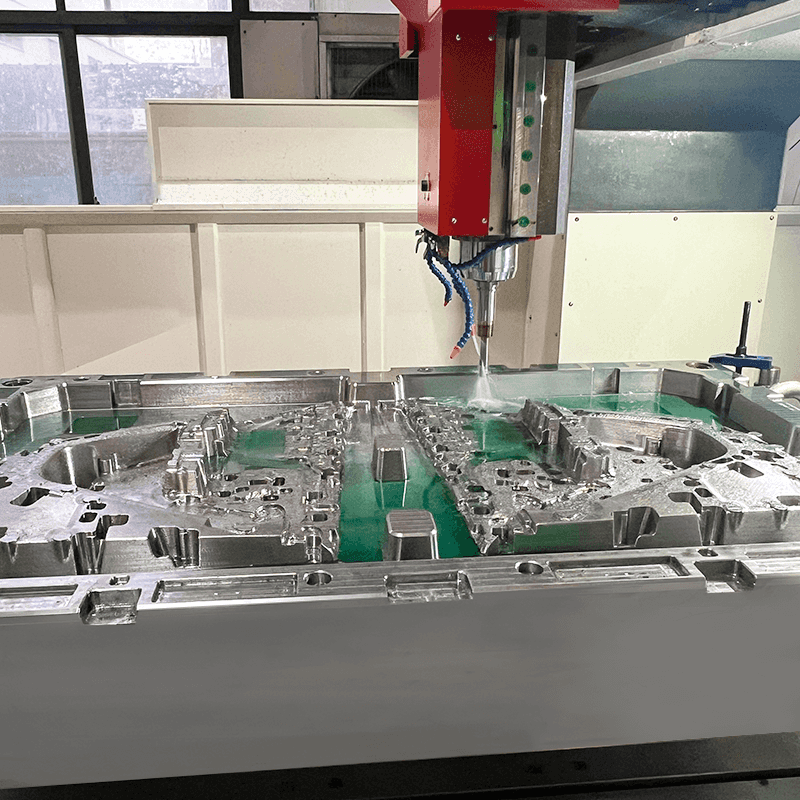

O aço é o material comumente usado para Moldes PCM , e por um bom motivo. É conhecido por sua excepcional resistência, durabilidade e resistência ao desgaste, tornando-o ideal para a produção em massa de peças automotivas.

Vantagens dos moldes de aço:

Durabilidade: Os moldes de aço são duráveis e podem suportar as altas pressões e temperaturas envolvidas nos processos de PCM. Essa durabilidade garante que eles possam lidar com grandes volumes de produção com desgaste mínimo.

Precisão: O aço pode ser usinado com tolerâncias muito finas, o que é crucial na indústria automotiva, onde a precisão é primordial.

Resistência ao calor: Os moldes de aço têm condutividade térmica, garantindo que o calor seja transferido eficientemente da peça moldada, reduzindo o risco de defeitos como empenamento.

Limitações dos Moldes de Aço:

Alto custo: Os moldes de aço são caros, tanto em termos de custos de matéria-prima quanto de processo de usinagem. Isso pode torná-los uma opção menos atraente para pequenas e médias séries de produção.

Longos prazos de entrega: a fabricação de moldes de aço leva tempo, o que pode aumentar o tempo desde o projeto até a produção final.

Apesar dessas limitações, os moldes de aço continuam sendo uma escolha popular para a fabricação de peças automotivas de alta precisão e em larga escala.

2. Moldes de alumínio:

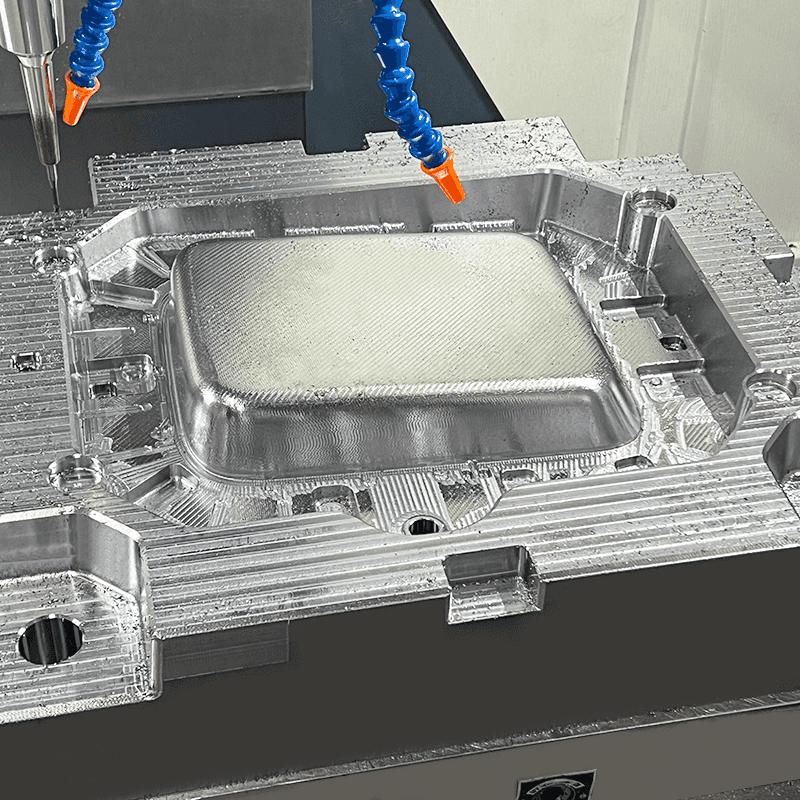

O alumínio é outro material comum usado na fabricação de moldes de peças automotivas PCM. Embora possa não ter a mesma resistência que o aço, o alumínio oferece certas vantagens que o tornam uma opção viável em alguns cenários.

Vantagens dos moldes de alumínio:

Custo-benefício: os moldes de alumínio são mais baratos de produzir do que os moldes de aço, o que os torna uma opção mais econômica para produções médias e pequenas.

Dissipação de calor mais rápida: o alumínio tem uma condutividade térmica maior em comparação ao aço, o que significa que pode resfriar a peça moldada mais rapidamente. Esse recurso pode reduzir os tempos de ciclo e aumentar a produtividade geral.

Leve: O peso reduzido dos moldes de alumínio os torna mais fáceis de manusear, principalmente em operações de grande escala.

Limitações dos moldes de alumínio:

Menor durabilidade: os moldes de alumínio não são tão duráveis quanto os moldes de aço. Eles são mais suscetíveis ao desgaste e danos causados por altas temperaturas e pressões, especialmente em produções de alto volume.

Precisão limitada: embora os moldes de alumínio possam ser usinados com alto grau de precisão, eles podem não oferecer o mesmo nível de precisão que o aço, especialmente para peças com designs complexos.

Os moldes de alumínio são ideais para aplicações onde a relação custo-benefício e os tempos de produção mais curtos são priorizados em detrimento da durabilidade e precisão oferecidas pelos moldes de aço.

3. Moldes de cobre e berílio:

O cobre berílio é um material menos conhecido, mas valioso, na indústria de moldes PCM. Conhecido por sua resistência e combinação única de propriedades, ele oferece um equilíbrio entre as vantagens do aço e do alumínio.

Vantagens dos moldes de cobre-berílio:

Condutividade térmica: O cobre berílio tem condutividade térmica, permitindo tempos de resfriamento mais rápidos e tempos de ciclo reduzidos no processo de moldagem.

Alta resistência: oferece uma relação resistência-peso maior que o alumínio, tornando-o adequado para peças automotivas de alto desempenho sem comprometer a durabilidade.

Resistência ao desgaste: O cobre berílio é altamente resistente ao desgaste, garantindo longevidade em ambientes de produção exigentes.

Limitações dos moldes de cobre-berílio:

Custo: Os moldes de cobre berílio são mais caros do que os moldes de alumínio e aço. Embora ofereçam desempenho, eles normalmente são usados para aplicações de ponta, onde os benefícios justificam o custo adicional.

Complexidade de usinagem: A usinagem de cobre berílio requer equipamentos e conhecimentos especializados, tornando o processo de fabricação mais complexo e demorado.

Embora não sejam tão amplamente utilizados quanto o aço ou o alumínio, os moldes de cobre-berílio oferecem uma solução ideal para aplicações que exigem gerenciamento térmico e resistência ao desgaste, especialmente para componentes automotivos complexos.