Nos últimos anos, a demanda por materiais leves, duráveis e de alto desempenho na indústria automotiva cresceu significativamente. Um processo que ganhou impulso para atender a essas demandas é a moldagem por compressão pré-impregnada, uma técnica que utiliza materiais compósitos para produzir peças automotivas com resistência e peso reduzido. Este artigo examina os benefícios e aplicações da moldagem por compressão pré-impregnada na fabricação automotiva, discutindo como ela impacta a produção e o design por meio do uso de moldes compostos.

1.Pré-impregnado Moldagem por compressão

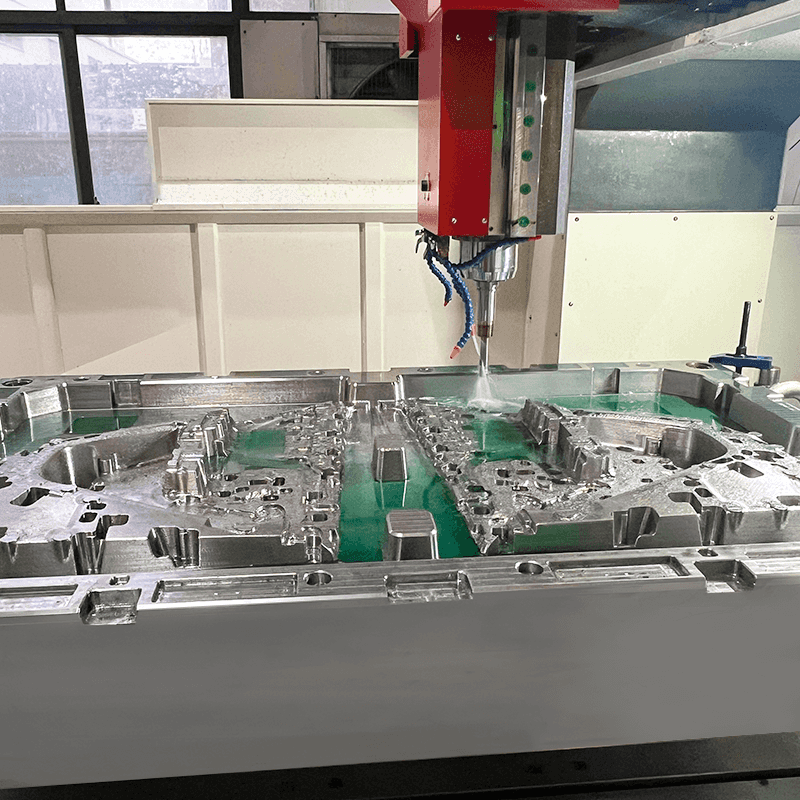

A moldagem por compressão pré-impregnada é um processo no qual materiais compósitos pré-impregnados, também conhecidos como “pré-impregnados”, são moldados e curados sob alta pressão e calor para formar peças sólidas. Este método utiliza moldes compósitos para criar componentes altamente detalhados e duráveis, tornando-o uma escolha ideal para indústrias que exigem precisão e resistência, particularmente a fabricação automotiva.

Na moldagem por compressão pré-impregnada, um material compósito —geralmente reforçado com fibras como carbono ou vidro— é colocado em camadas dentro de um molde. O material é então comprimido e aquecido, permitindo que a resina dentro do pré-impregnado flua e se ligue às fibras, resultando em uma peça leve e de alta resistência. Esta combinação de materiais e processos proporciona vantagens significativas em termos de durabilidade, redução de peso e integridade estrutural.

2. Vantagens da moldagem por compressão pré-impregnada em aplicações automotivas

Maior resistência e durabilidade

Uma das principais razões pelas quais a indústria automotiva favorece a moldagem por compressão pré-impregnada é devido à excepcional relação resistência-peso que ela oferece. As peças automotivas feitas de materiais compósitos usando este método são mais leves, mas mais fortes do que aquelas feitas de materiais tradicionais, como aço ou alumínio. Isto torna os moldes compósitos uma escolha atraente para a produção de peças que suportam tensões e, ao mesmo tempo, contribuem para a redução geral do peso do veículo.

Precisão e Complexidade no Design

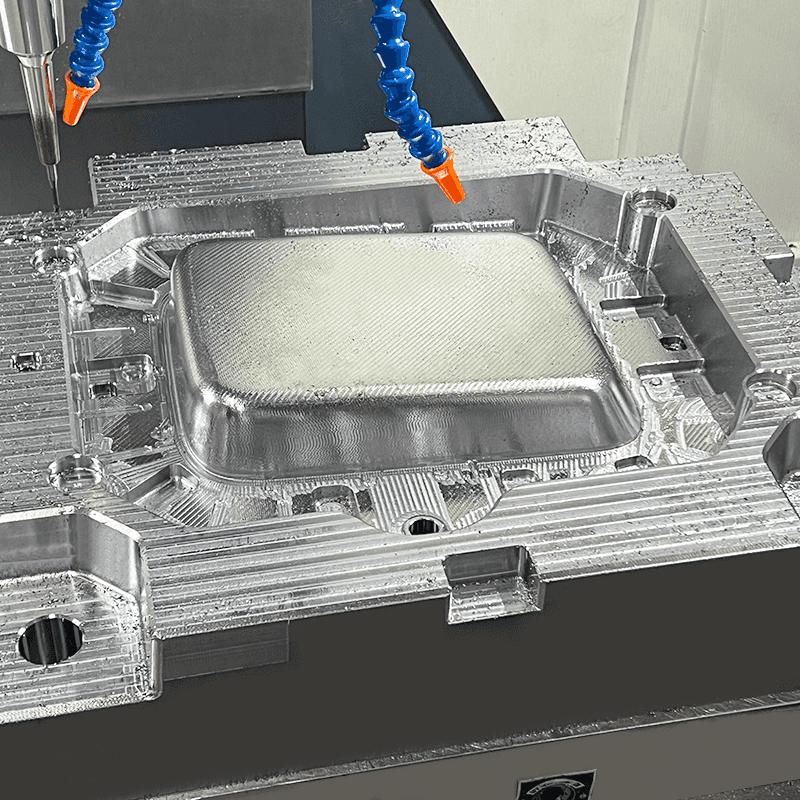

Com a moldagem por compressão pré-impregnada, os fabricantes podem produzir designs complexos com alta precisão, permitindo formas e texturas mais complexas que seriam difíceis de alcançar usando métodos de fabricação tradicionais. Essa precisão permite que os engenheiros desenvolvam peças exclusivas com funcionalidades específicas, adicionando versatilidade ao design e desempenho automotivo. A capacidade de criar componentes detalhados com qualidade consistente também garante que cada peça se encaixe perfeitamente no conjunto do veículo.

Redução de peso para melhorar a eficiência do combustível

Ao utilizar moldes compósitos para produzir peças leves, os fabricantes estão contribuindo para melhorar a eficiência de combustível nos veículos. A redução do peso de um veículo afeta diretamente o consumo de combustível, tornando a moldagem por compressão pré-impregnada uma técnica valiosa para empresas automotivas que visam atender aos padrões de eficiência de combustível e reduzir as emissões de carbono.

Tempo e custos de produção reduzidos

Embora a moldagem por compressão pré-impregnada exija um investimento inicial em moldes compósitos de alta qualidade, o processo acaba reduzindo o tempo e os custos de produção. O processo de moldagem é mais rápido que os métodos tradicionais porque combina modelagem e cura em uma única etapa. Essa eficiência permite que os fabricantes produzam mais peças em menos tempo, reduzindo custos operacionais e possibilitando um retorno mais rápido.

3. Principais aplicações automotivas de moldes compostos

Moldes compósitos produzidos por moldagem por compressão pré-impregnada têm uma ampla gama de aplicações no setor automotivo. Aqui estão alguns usos críticos:

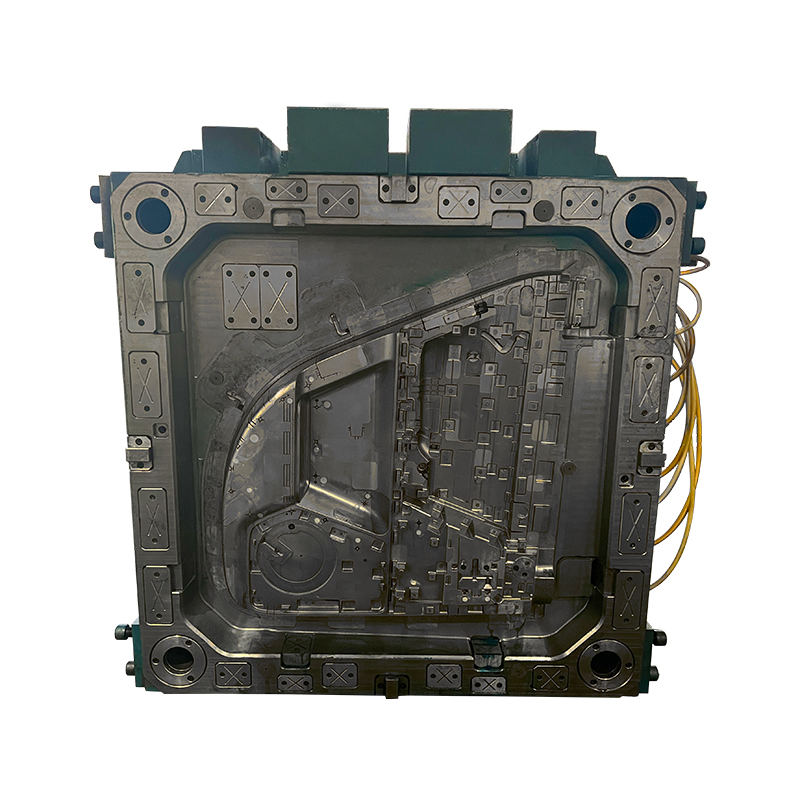

Componentes estruturais: Peças automotivas estruturais, como estruturas, vigas e elementos de chassi, se beneficiam da resistência e das propriedades leves dos moldes compostos. Essas peças devem suportar alto estresse e impacto, tornando os materiais compósitos ideais para durabilidade a longo prazo.

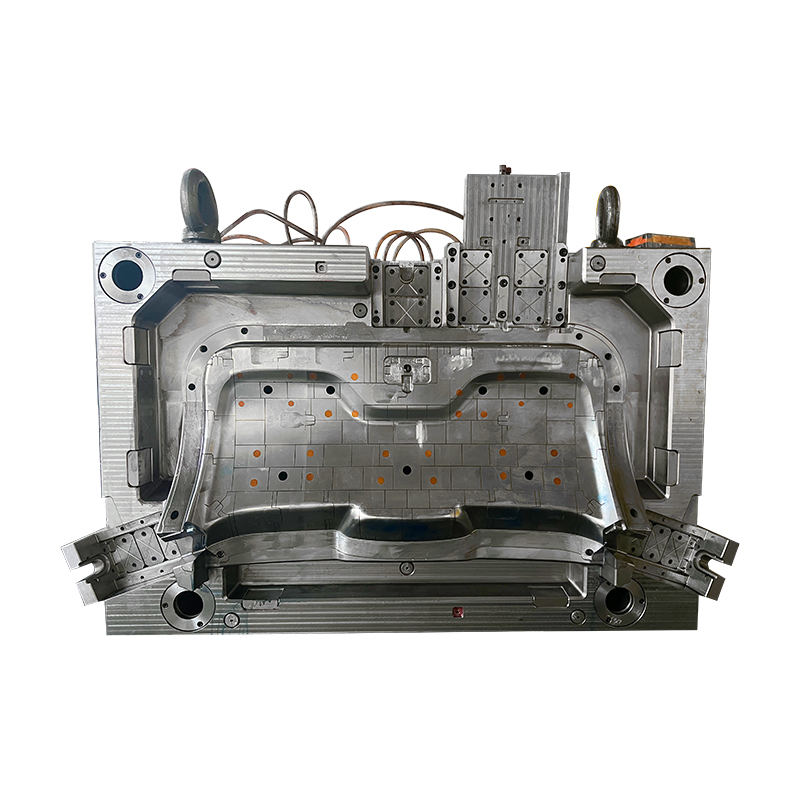

Painéis internos e externos: Os painéis internos e externos, incluindo portas, capôs e tampas de porta-malas, podem ser feitos usando moldagem por compressão pré-impregnada. Este método permite a produção de peças mais leves e resistentes a impactos do que aquelas feitas de materiais tradicionais.

Componentes sob o capô: A resistência a altas temperaturas é essencial para peças localizadas perto do motor. Os moldes compostos oferecem estabilidade térmica e resistência, tornando-os adequados para tampas de motores, protetores térmicos e outros componentes expostos a temperaturas.

Componentes de segurança: Para componentes que desempenham um papel na segurança dos passageiros, como vigas de pára-choques e estruturas de colisão, a moldagem por compressão pré-impregnada proporciona a durabilidade necessária para resistir a impactos e proteger os ocupantes do veículo.

4. Escolhendo o Certo Molde Composto para Produção Automotiva

Selecionar o molde composto apropriado é essencial para os benefícios da moldagem por compressão pré-impregnada. Aqui estão alguns fatores a serem considerados ao escolher um molde:

Compatibilidade de materiais: Nem todos os materiais compósitos são adequados para todas as peças. É essencial escolher materiais de molde compatíveis com a composição pré-impregnada pretendida, seja fibra de carbono, fibra de vidro ou outro material compósito. Essa compatibilidade garante a colagem e o desempenho da peça final.

Durabilidade e manutenção do molde: moldes compostos de alta qualidade exigem um investimento significativo, mas oferecem durabilidade e longevidade. Considere os requisitos de manutenção do molde e sua resistência ao desgaste, pois isso afetará os custos de longo prazo e a eficiência da produção.

Flexibilidade do projeto do molde: O projeto do molde deve acomodar a complexidade e os detalhes exigidos no produto final. Os moldes compostos permitem flexibilidade no design, mas é crucial trabalhar com engenheiros experientes para garantir que o molde esteja alinhado com os objetivos de produção.