Nos últimos anos, a intersecção da tecnologia de impressão 3D e materiais compostos gerou avanços significativos nos processos de fabricação. Uma inovação notável é o desenvolvimento da impressão 3D moldes de moldagem por compressão compostos .

Origens do molde de moldagem por compressão composto impresso em 3D

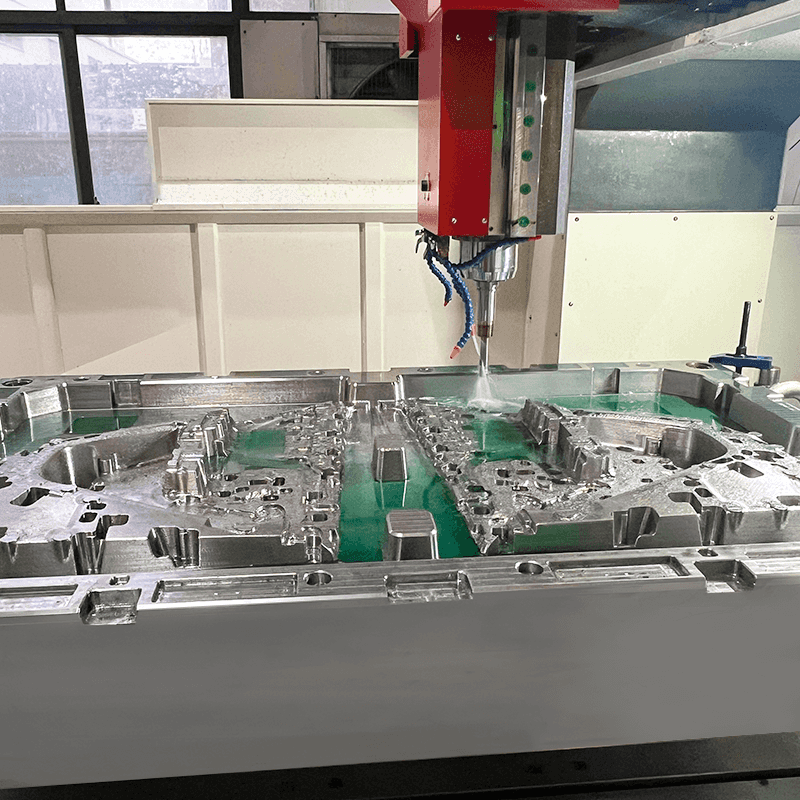

O conceito de usar impressão 3D para criar moldes para moldagem por compressão composta surgiu como uma solução para os desafios tradicionais de fabricação. Historicamente, a produção de moldes para materiais compósitos envolvia processos trabalhosos, como usinagem CNC ou ferramentas manuais, que eram demorados e caros.

O advento das tecnologias de impressão 3D, particularmente aquelas capazes de manusear materiais compostos, revolucionou essa abordagem. Ao aproveitar técnicas de manufatura aditiva, engenheiros e pesquisadores poderiam projetar e produzir moldes diretamente a partir de modelos digitais. Esse processo simplificado ofereceu liberdade de design, recursos de prototipagem rápida e produção econômica de geometrias complexas.

Desenvolvimento e Avanços

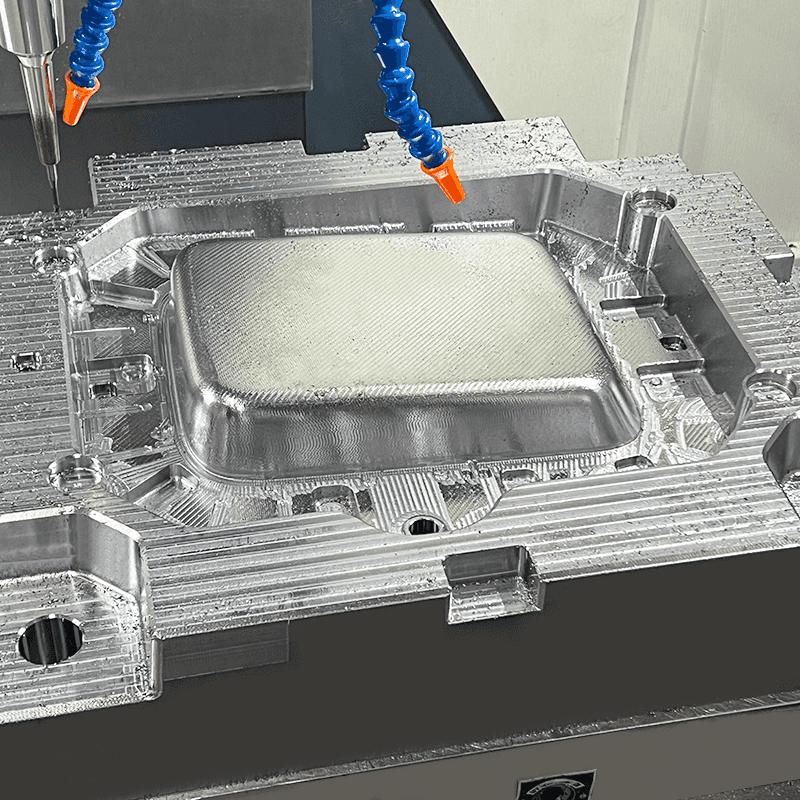

Os primeiros desenvolvimentos em moldes de moldagem por compressão composta impressos em 3D se concentraram no refinamento da compatibilidade do material, acabamento superficial e durabilidade. Engenheiros experimentaram vários filamentos compostos e resinas otimizadas para impressão 3D, garantindo que os moldes resultantes pudessem suportar as pressões e temperaturas envolvidas nos processos de moldagem por compressão.

À medida que a tecnologia progredia, os avanços no hardware e software das impressoras aumentavam a precisão e a confiabilidade. A resolução aprimorada e as capacidades de adesão de camadas permitiram detalhes mais finos e superfícies mais lisas, cruciais para obter peças compostas de alta qualidade. Simultaneamente, os avanços em materiais compósitos proporcionaram opções com propriedades mecânicas aprimoradas, estabilidade térmica e resistência química.

Aplicações e Impacto na Indústria

A adoção de moldes de moldagem por compressão compostos impressos em 3D teve um impacto profundo em todos os setores:

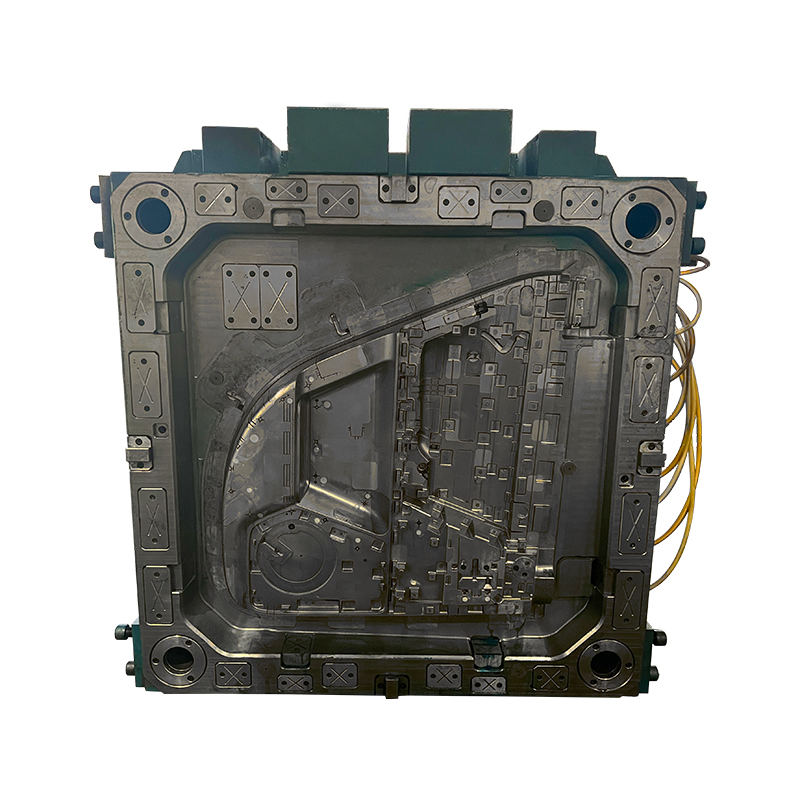

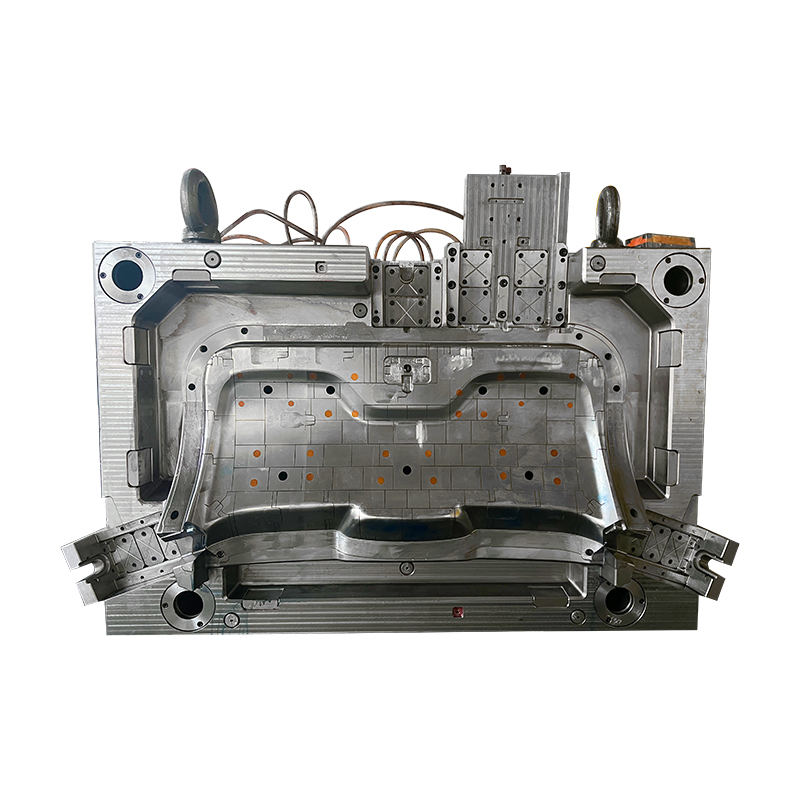

Automotivo: Os fabricantes usam esses moldes para produzir componentes leves, mas duráveis, como painéis internos, elementos estruturais e peças de acabamento externo. A capacidade de iterar projetos de forma rápida e eficiente acelerou os ciclos de desenvolvimento de produtos.

Aeroespacial: Em aplicações aeroespaciais, onde a redução de peso é essencial para a eficiência de combustível e o desempenho, moldes compostos impressos em 3D permitem a produção de formas complexas para componentes de aeronaves. Isso inclui dutos, carenagens e acessórios internos.

Bens de consumo: de equipamentos esportivos a caixas eletrônicas, moldes compostos impressos em 3D facilitam a personalização dos produtos, mantendo a eficiência de custos. As execuções de produção em pequena escala se beneficiam de custos reduzidos de ferramentas e tempos de resposta mais rápidos.

Médico: A indústria médica utiliza moldes compostos impressos em 3D para criar próteses, órteses e implantes personalizados. Esses moldes oferecem designs precisos específicos para cada paciente e a capacidade de integrar materiais avançados para maior biocompatibilidade e funcionalidade.

Desafios e Considerações

Apesar de suas vantagens, a adoção de moldes de moldagem por compressão composta impressos em 3D não é isenta de desafios:

Seleção de materiais: garantir a compatibilidade entre os materiais de impressão 3D e a resina composta usada na moldagem é crucial para atingir as propriedades mecânicas e a qualidade das peças desejadas.

Acabamento de superfície: obter um acabamento de superfície liso diretamente da impressão 3D pode exigir técnicas de pós-processamento, como lixamento ou revestimento, para atender aos requisitos estéticos ou funcionais.

Durabilidade: Embora os avanços tenham melhorado a durabilidade dos moldes impressos em 3D, garantir longevidade sob uso repetido e condições de alta pressão continua sendo um foco de pesquisa e desenvolvimento contínuos.

Produção em escala: embora adequado para prototipagem e produção em baixo volume, a expansão para produção em massa pode exigir investimentos adicionais em equipamentos, manuseio de materiais e otimização de processos.

Direções futuras

Olhando para o futuro, o futuro dos moldes de moldagem por compressão compostos impressos em 3D promete mais inovação e expansão de aplicações. Avanços contínuos em materiais, tecnologias de impressão e integração de processos provavelmente aumentarão as capacidades em termos de velocidade, precisão e diversidade de materiais.

Os esforços de pesquisa também estão explorando abordagens híbridas que combinam manufatura aditiva com técnicas tradicionais de moldagem para capitalizar os pontos fortes de cada método. Essa hibridização pode gerar processos de fabricação mais robustos e eficientes, capazes de atender às diversas demandas da indústria por peças compostas de alto desempenho.