A fabricação de produtos OEM SMC é frequentemente discutida quando os compradores precisam de peças compostas que vão além da geometria básica e entram em condições reais de montagem. Nos setores automotivo, elétrico e industrial, espera-se que esses componentes mantenham uma forma estável, suportem os requisitos de carga e permaneçam consistentes ao longo de ciclos de produção repetidos. A produção OEM usando SMC não se resume simplesmente à moldagem de peças, mas à coordenação de materiais, moldes e tempo de processo em um sistema viável.

Para os compradores que se comunicam com fabricantes de produtos OEM SMC, o foco geralmente muda rapidamente da aparência para a execução. Tópicos como prontidão de ferramentas, repetibilidade do processo e como as mudanças são tratadas durante a produção tornam-se parte das discussões iniciais. Do ponto de vista da fábrica, essas são as questões que definem se um projeto OEM funciona bem ou requer ajustes constantes.

- A produção OEM começa com a coordenação do processo

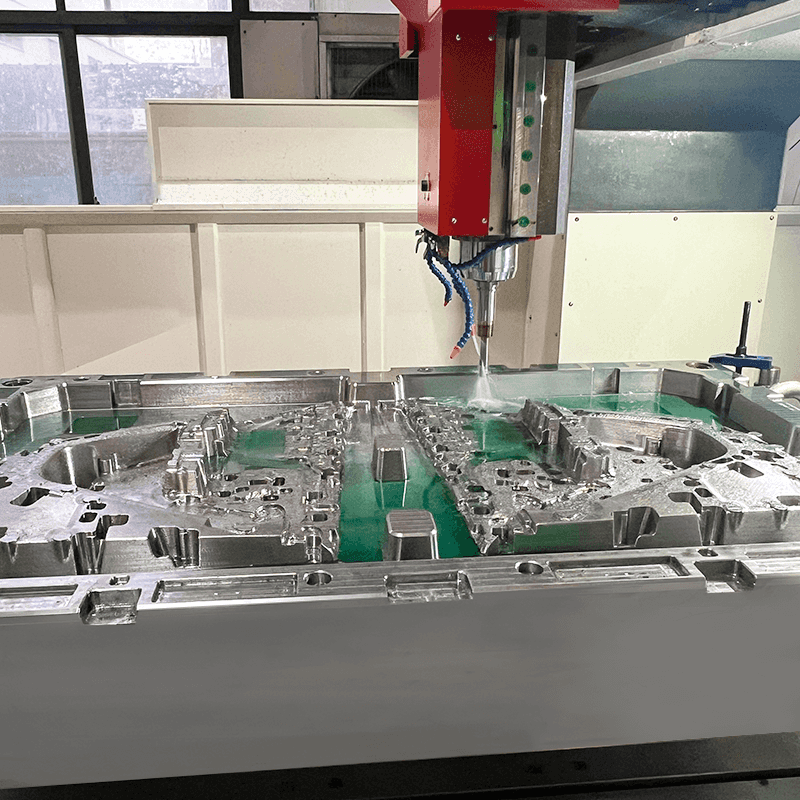

O OEM de produtos SMC depende da moldagem por compressão usando material em folha pré-preparado. Durante a produção, as folhas são colocadas em moldes aquecidos, onde a pressão molda a peça e ativa a cura. A sequência de aquecimento, prensagem e resfriamento deve seguir um ritmo definido para manter as dimensões estáveis.

Em projetos OEM, esse ritmo é importante porque as peças geralmente se conectam a outros componentes. O controle da temperatura do molde, o tempo de pressão e a duração da cura são coordenados para garantir resultados consistentes, em vez de buscar apenas velocidade. Essa coordenação do processo é uma das razões pelas quais os compradores procuram fabricantes OEM de produtos SMC experientes, em vez de moldadores em geral.

- O design do molde afeta a usabilidade da peça, não apenas a forma

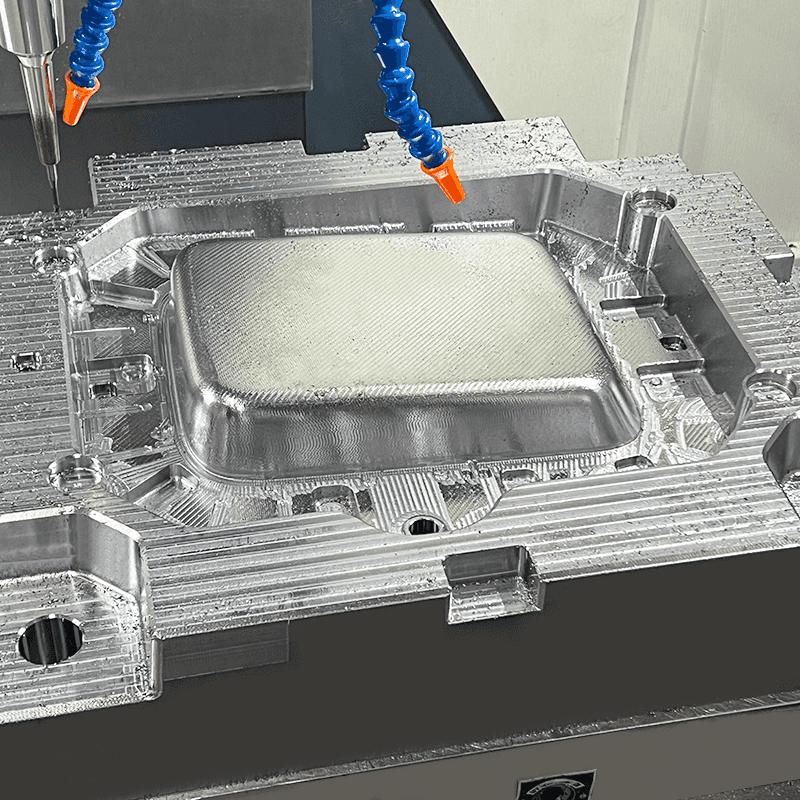

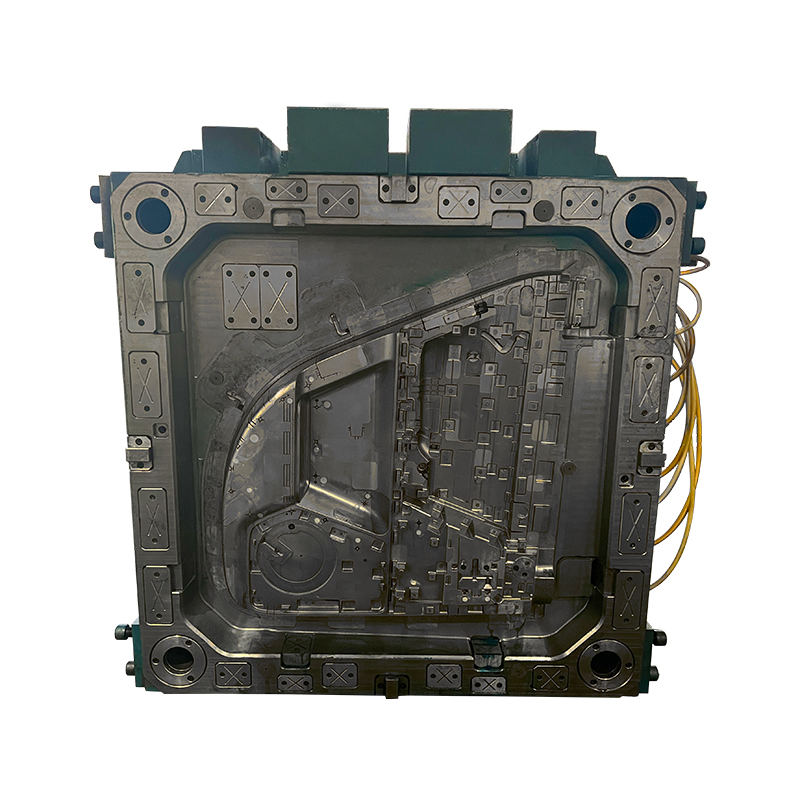

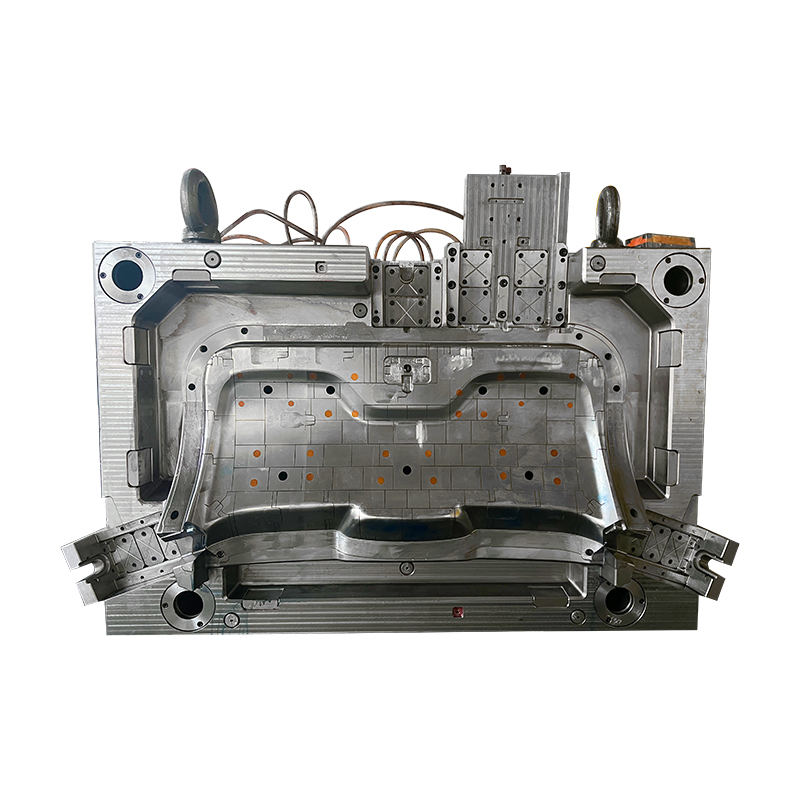

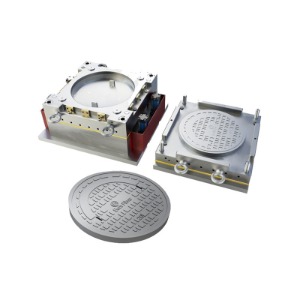

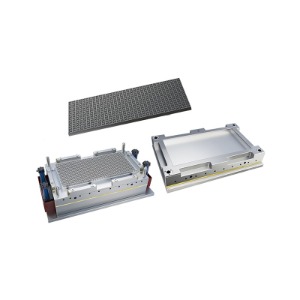

Em projetos OEM de produtos SMC, o design do molde influencia o comportamento das peças após a desmoldagem. A distribuição da espessura da parede, a colocação das nervuras e as transições da superfície afetam a rigidez e o alinhamento da montagem. Os moldes SMC são geralmente feitos de aço ou alumínio para lidar com ciclos térmicos repetidos e pressão mecânica.

Os fabricantes frequentemente revisam a estrutura do molde juntamente com os desenhos das peças para entender os caminhos de carga e as áreas de montagem. Essa abordagem ajuda o molde a suportar condições reais de uso, em vez de se concentrar apenas na forma visual. Os ajustes feitos nesta fase reduzem a necessidade de correções posteriores durante os testes de montagem.

- Gerenciamento do comportamento do material durante a produção

O material SMC contém resina, fibras de vidro e enchimentos que devem fluir e curar uniformemente. Durante a produção do produto OEM SMC, o material deve se espalhar pela cavidade, mantendo a distribuição das fibras. As configurações de temperatura e pressão são ajustadas com base na espessura da peça e nos requisitos da superfície.

Após a cura, o resfriamento controlado permite que a peça se estabilize antes da remoção. Operações secundárias, como corte ou processamento de furos, geralmente são planejadas no fluxo de trabalho do OEM.

Esse planejamento ajuda a manter uma produção consistente, em vez de tratar as etapas de acabamento como tarefas separadas.

- Comunicação ao longo do ciclo OEM

Trabalhar com fabricantes OEM de produtos SMC envolve uma comunicação contínua além da cotação inicial. Atualizações de projeto, feedback de tolerância e observações de produção são trocados à medida que o projeto passa de testes para produção regular. Essa comunicação ajuda a gerenciar mudanças sem interromper os cronogramas de produção.

Alguns compradores também avaliam o SMC em relação ao BMC durante os estágios iniciais. Enquanto o BMC usa material a granel adequado para formas menores ou mais complexas, o SMC suporta componentes estruturais maiores formados a partir de material em folha. Compreender essa distinção desde o início ajuda a alinhar as expectativas do OEM com o processo selecionado.

Um projeto OEM de produtos SMC bem organizado oferece suporte a um fluxo de produção estável, comportamento previsível das ferramentas e desempenho consistente das peças. Do ponto de vista da fábrica, a cooperação OEM bem-sucedida é construída com base em um diálogo técnico claro, programação realista e validação constante em cada estágio de produção, em vez de avançar diretamente para a produção em volume.