Moldagem composta tornou-se uma escolha de fabricação popular em vários setores devido à sua capacidade de produzir peças duráveis, leves e econômicas. O uso da tecnologia de moldes compostos cresceu significativamente nos últimos anos, com suas aplicações se expandindo em setores como automotivo, aeroespacial, construção e bens de consumo.

A flexibilidade dos materiais compósitos permite que os fabricantes produzam peças com formas e designs complexos que seriam difíceis ou impossíveis de alcançar com materiais tradicionais como o metal. Esta versatilidade tornou a tecnologia de moldagem composta uma escolha atraente para indústrias que exigem componentes de alto desempenho.

Durabilidade e Resistência

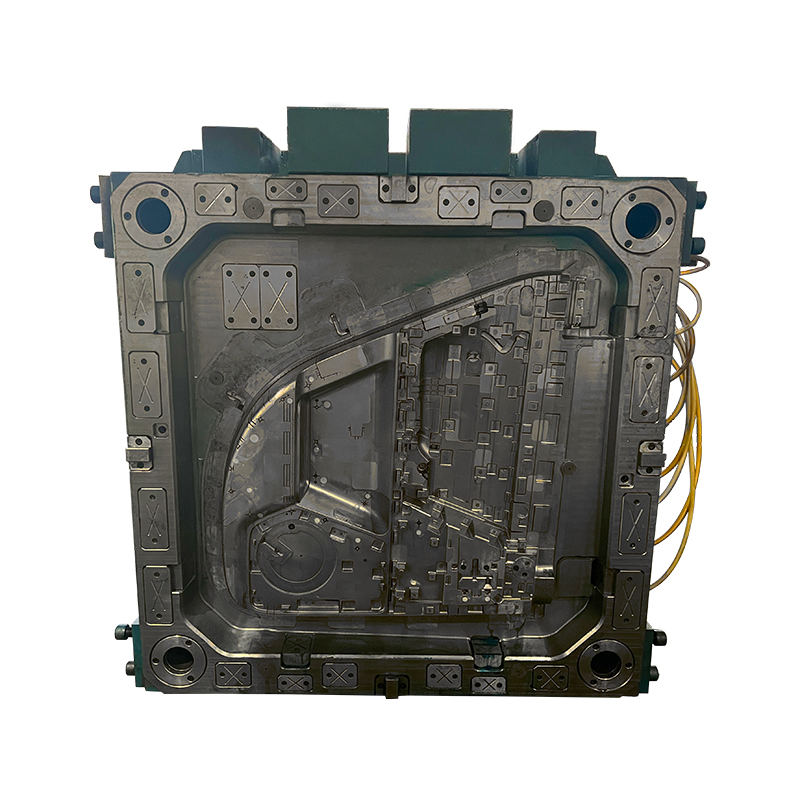

Uma das principais razões pelas quais a tecnologia de moldes compósitos é escolhida pelo público é a sua capacidade de produzir peças altamente duráveis e fortes. Os compósitos, particularmente aqueles feitos de materiais como fibra de carbono e fibra de vidro, oferecem propriedades mecânicas, incluindo alta resistência à tração, resistência à fadiga e resistência ao impacto. Essas propriedades são cruciais em setores como automotivo e aeroespacial, onde segurança, longevidade e desempenho são primordiais.

Os materiais compósitos também apresentam bom desempenho em condições ambientais. Eles são resistentes à corrosão, ferrugem e degradação causadas pela exposição à umidade, produtos químicos e luz UV. Isso torna os produtos de moldes compostos ideais para aplicações em ambientes adversos, como os setores marítimo, de construção e automotivo, onde as peças são expostas a elementos que podem causar deterioração em outros materiais.

Características leves

A natureza leve dos materiais compósitos é outra razão significativa para a sua utilização generalizada. À medida que as indústrias continuam a priorizar a eficiência e o desempenho energético, especialmente nos setores automotivo e aeroespacial, a necessidade de componentes leves nunca foi tão grande. Ao usar moldagem composta, os fabricantes podem produzir peças consideravelmente mais leves que suas contrapartes metálicas sem sacrificar a resistência ou a durabilidade.

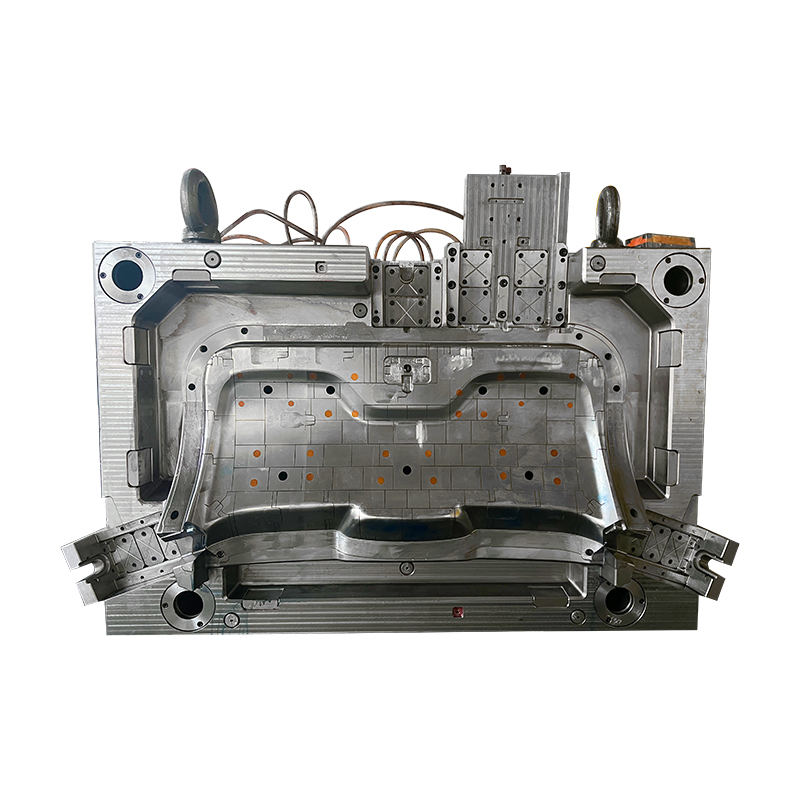

Por exemplo, na indústria automotiva, reduzir o peso dos veículos ajuda a melhorar a eficiência de combustível e reduzir as emissões, tornando-se um fator essencial para os fabricantes. A tecnologia de moldes compostos permite a produção de componentes leves do veículo, como painéis da carroceria, peças do chassi e componentes internos, contribuindo para a eficiência geral do veículo.

Da mesma forma, na indústria aeroespacial, cada grama de peso economizada no projeto de aeronaves pode ter um impacto significativo no consumo de combustível e no desempenho. Os compósitos usados na produção de moldes compósitos oferecem a vantagem de reduzir o peso sem comprometer a integridade estrutural de componentes críticos, como asas, fuselagens e peças internas.

Flexibilidade de design

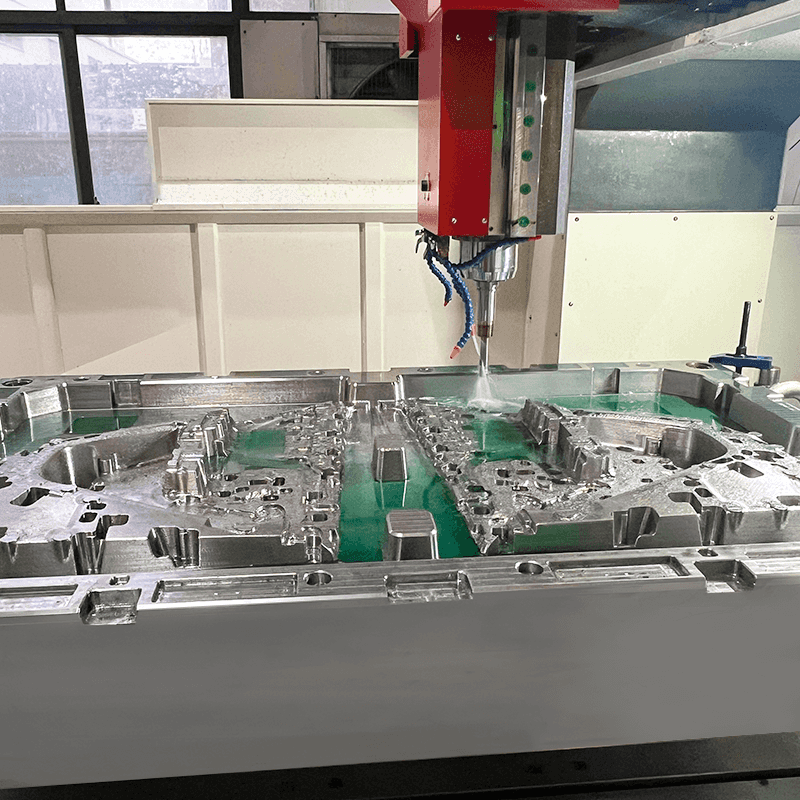

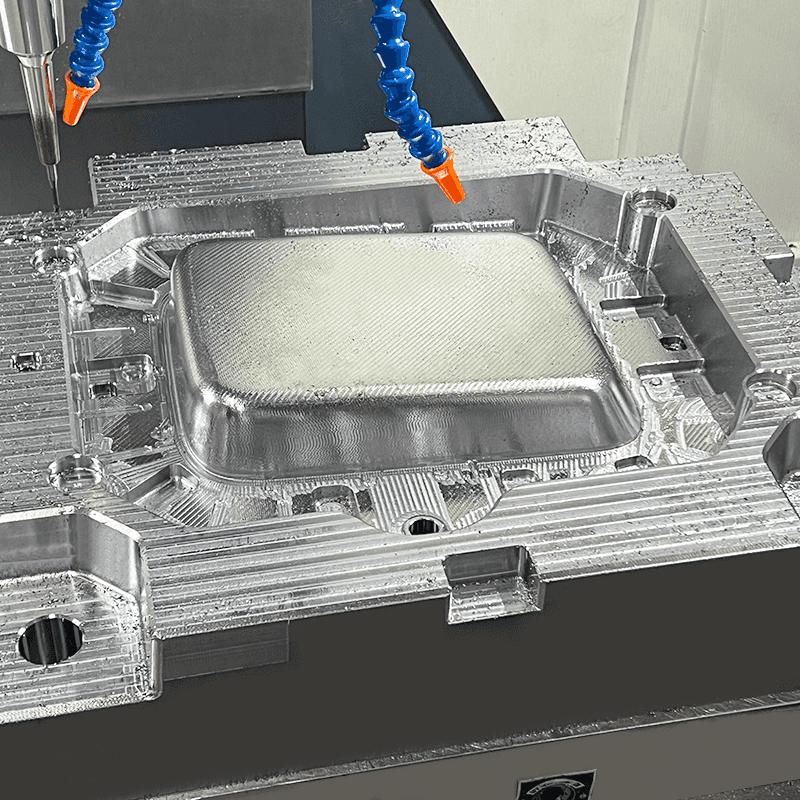

Outra razão convincente pela qual a tecnologia de moldes compostos é escolhida é a flexibilidade de design que ela oferece. Os compósitos podem ser moldados em formas e formatos complexos, o que os torna ideais para aplicações onde geometrias complexas são necessárias. A moldagem composta permite que os fabricantes criem peças com designs e características exclusivas que podem ser difíceis de obter usando técnicas tradicionais de conformação de metais.

Por exemplo, os fabricantes automotivos e aeroespaciais geralmente exigem peças com curvas complexas, reforços ou funções integradas. A capacidade de criar tais peças por meio da tecnologia de moldes compostos sem a necessidade de componentes ou processos adicionais pode gerar economias significativas de custos, melhor desempenho das peças e um processo de produção simplificado.

Além disso, os materiais compósitos podem ser adaptados para atender a requisitos específicos de desempenho, ajustando o tipo e a orientação das fibras de reforço, bem como a escolha da resina. Esse recurso de personalização garante que a parte final atenda às necessidades precisas do aplicativo.