O uso de moldes para produtos de banheiro SMC permite que os fabricantes produzam itens de alta qualidade, como banheiras, lavatórios, painéis de chuveiro e assentos sanitários, com desempenho consistente e boa relação custo-benefício.

Em aplicações para banheiros, o SMC é preferido por sua superfície lisa, resistência à absorção de água e compatibilidade com uma variedade de revestimentos e acabamentos. Ele também suporta formas complexas e grandes áreas de superfície, tornando-o ideal para louças sanitárias moldadas.

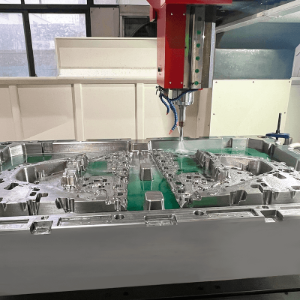

Os moldes para produtos de banheiro SMC são ferramentas de moldagem especializadas, projetadas para moldar o material SMC em componentes de banheiro acabados. Esses moldes são comumente usados em processos de moldagem por compressão, nos quais folhas SMC pré-cortadas são colocadas na cavidade do molde e comprimidas em alta temperatura e pressão até que o material cure.

Os moldes usados para produtos de banheiro SMC são normalmente feitos de aço de alta resistência para suportar ciclos repetidos sob calor e pressão. A qualidade do molde afeta diretamente o acabamento da superfície do produto, a integridade estrutural e a precisão dimensional.

Os produtos de banheiro à base de SMC oferecem vários benefícios em comparação com materiais tradicionais, como cerâmica ou metais:

Resistência à umidade e corrosão: ideal para ambientes úmidos, o SMC não enferruja nem se degrada em condições úmidas.

Relação resistência/peso: os produtos SMC são mais leves que a cerâmica, mas mantêm uma forte capacidade de carga.

Qualidade da superfície: a superfície moldada pode ser lisa e brilhante, eliminando a necessidade de acabamento adicional.

Flexibilidade de design: os moldes podem produzir contornos detalhados e geometrias complexas em um único ciclo de formação.

Risco reduzido de quebra: o SMC é menos frágil do que a cerâmica, reduzindo os danos durante o transporte e o uso.

Essas características tornam o SMC uma escolha prática para produtos de banheiro funcionais e decorativos.

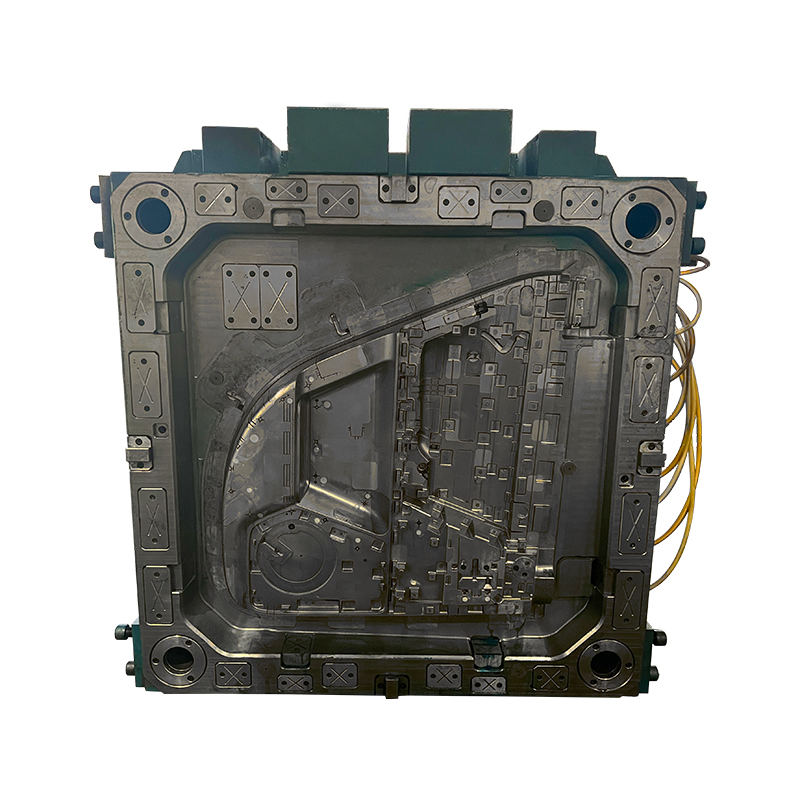

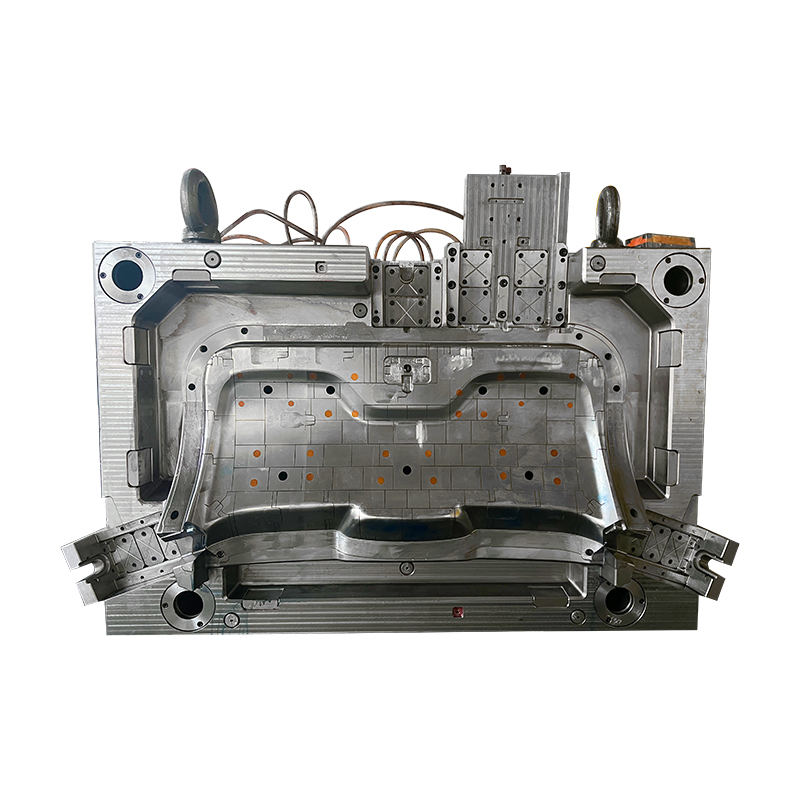

O design de um molde SMC depende do produto específico, mas geralmente inclui os seguintes componentes:

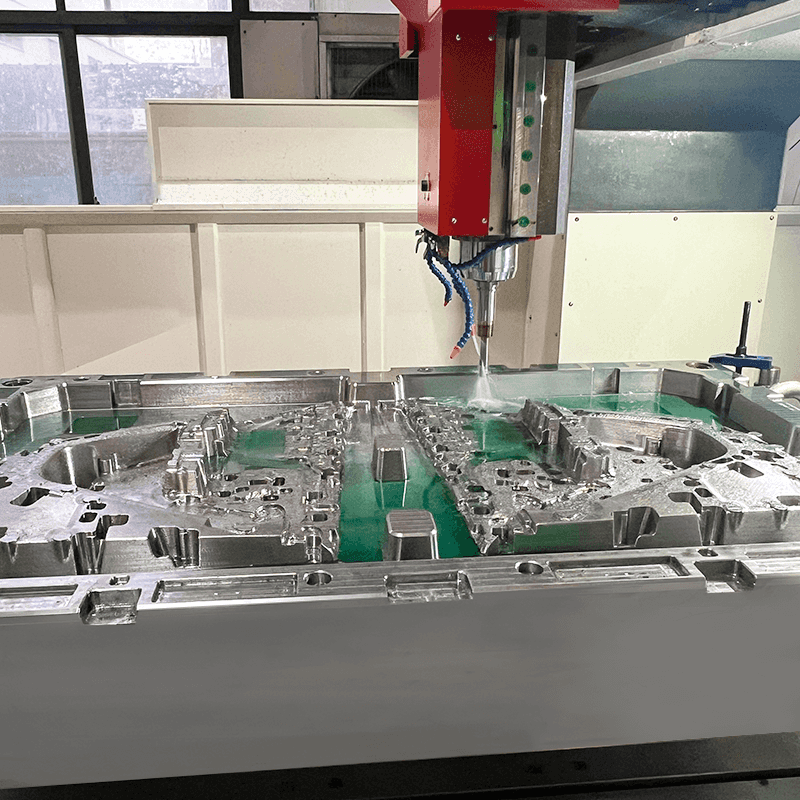

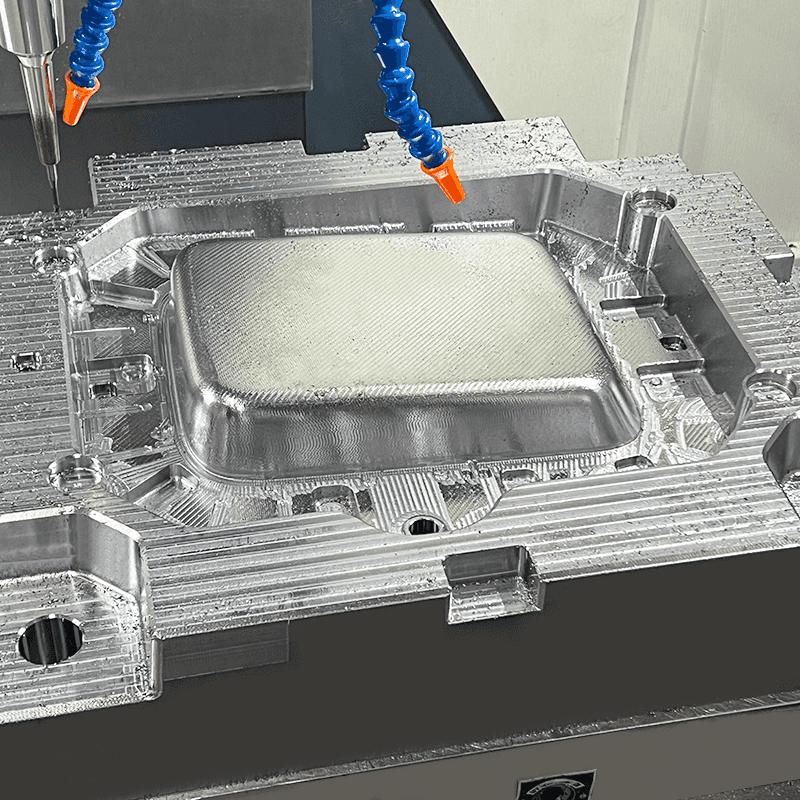

Placas de cavidade e núcleo: definem as superfícies externas e internas do produto. São usinadas com precisão para garantir tolerâncias rigorosas e acabamento superficial adequado.

Sistema de aquecimento: integrado para manter a temperatura consistente do molde durante o processo de compressão, geralmente usando aquecedores a óleo ou elétricos.

Sistema de ejeção: facilita a remoção do produto moldado após a cura. Isso pode incluir pinos de ejeção hidráulicos ou mecânicos.

Sistema de guia e fixação: garante o alinhamento preciso entre as metades do molde e aplica força de fixação suficiente para evitar vazamento de material.

Moldes de alta qualidade também incorporam sistemas de resfriamento e revestimentos resistentes ao desgaste para prolongar a vida útil.

As etapas típicas na fabricação de produtos para banheiro usando moldes SMC incluem:

Preparação: O molde é limpo e pré-aquecido até a temperatura desejada.

Carregamento do material: As folhas SMC são cortadas e colocadas na metade inferior do molde.

Compressão e cura: O molde fecha, aplicando pressão e calor para moldar e curar o material.

Resfriamento e desmoldagem: Uma vez curado, o molde se abre e o produto acabado é removido.

Corte e inspeção: O excesso de material é cortado e a qualidade do produto é verificada.

Este processo é eficiente e repetível, tornando-o adequado para produção em média e grande escala.

Vários fatores devem ser considerados para garantir o desempenho do molde e a qualidade do produto:

Material do molde: Aço endurecido é recomendado para durabilidade a longo prazo e resistência ao desgaste.

Requisitos de acabamento da superfície: Superfícies polidas ou texturizadas podem ser necessárias, dependendo do design do produto.

Gerenciamento térmico: O controle consistente de aquecimento e resfriamento é essencial para uma cura uniforme.

Tempo de ciclo: Os moldes devem ser projetados para minimizar o tempo de ciclo sem comprometer a qualidade.

Linha de partição e ventilação: O projeto adequado das linhas de partição e das saídas de ar garante bordas limpas e moldagem sem defeitos.

Trabalhar com fabricantes de moldes experientes ajuda a garantir que esses fatores técnicos sejam devidamente abordados.