O SMC é amplamente utilizado na fabricação de peças para caminhões devido a várias propriedades benéficas:

Alta relação resistência/peso

Resistência à corrosão e às intempéries

Estabilidade dimensional

Acabamento superficial liso

Flexibilidade de design

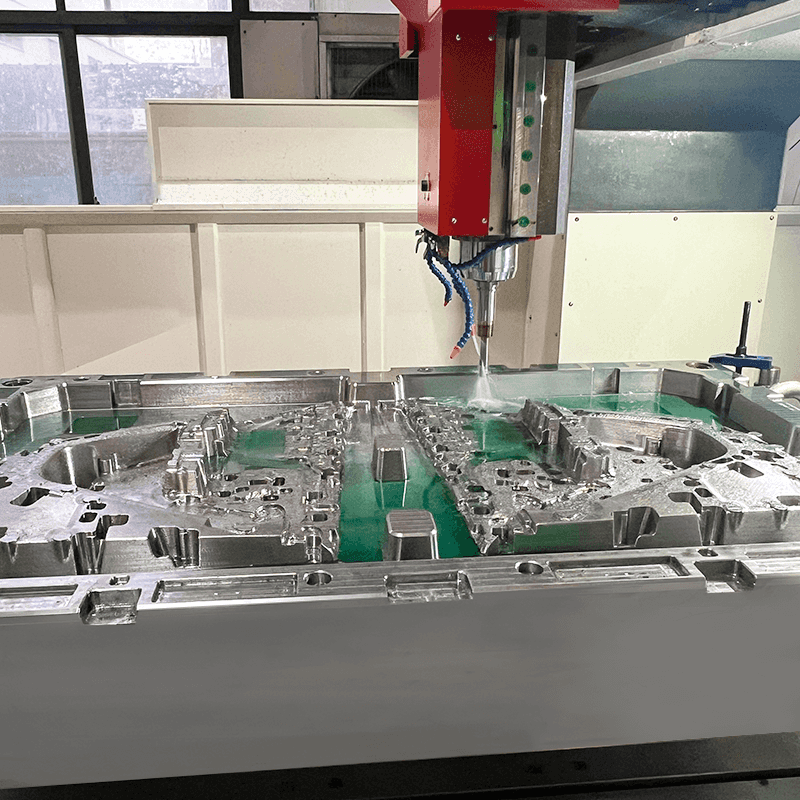

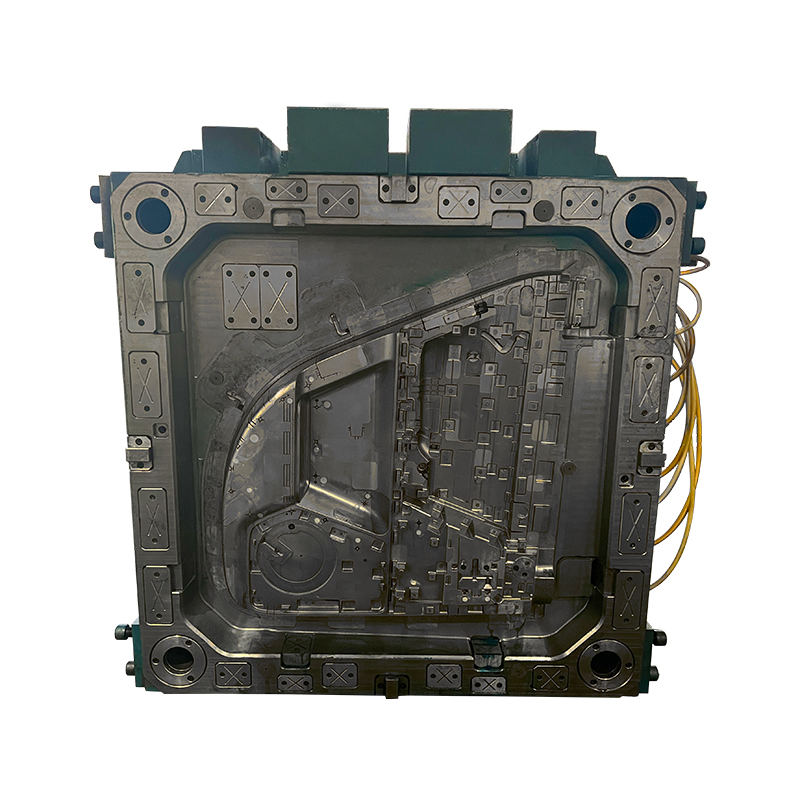

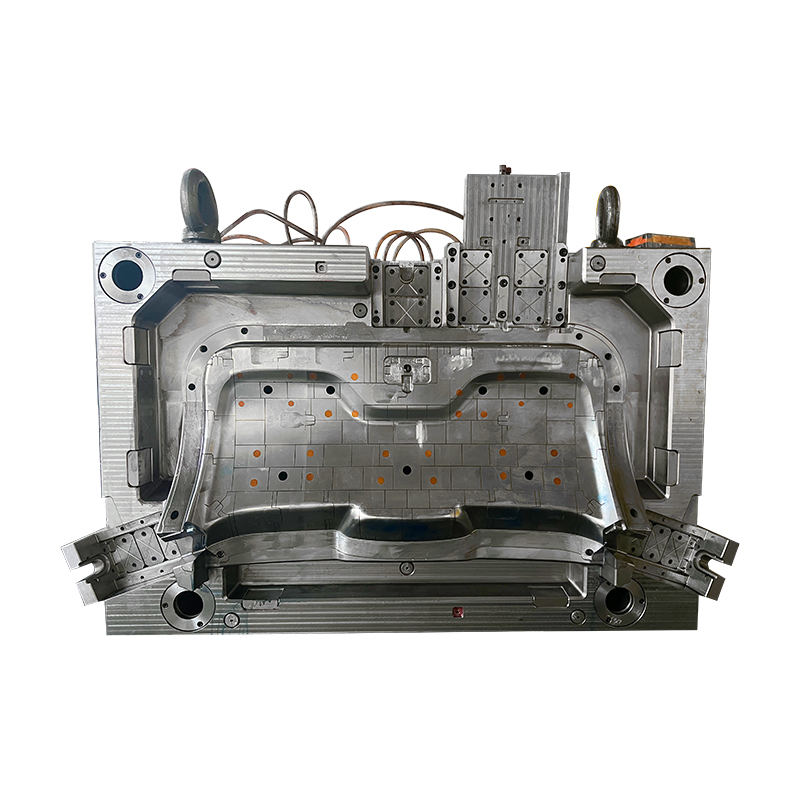

As peças típicas para caminhões fabricadas com SMC incluem pára-choques, caixas de bateria, tampas de motor, painéis aerodinâmicos e acabamentos internos. Dadas as exigências mecânicas e a exposição a condições adversas, os moldes usados para formar essas peças devem ser feitos de materiais precisos e duráveis.

Requisitos funcionais dos moldes de peças para caminhões SMC

Antes de examinar os materiais específicos usados nos moldes, é importante entender os requisitos funcionais que esses moldes devem atender:

Alta condutividade térmica: necessária para a cura consistente do SMC termofixo sob temperatura elevada.

Resistência ao desgaste: os moldes são submetidos a ciclos frequentes sob pressão e devem resistir ao desgaste.

Estabilidade dimensional: os moldes devem manter tolerâncias rigorosas durante operações em alta temperatura.

Resistência à corrosão: a exposição a resinas e umidade requer resistência à degradação química.

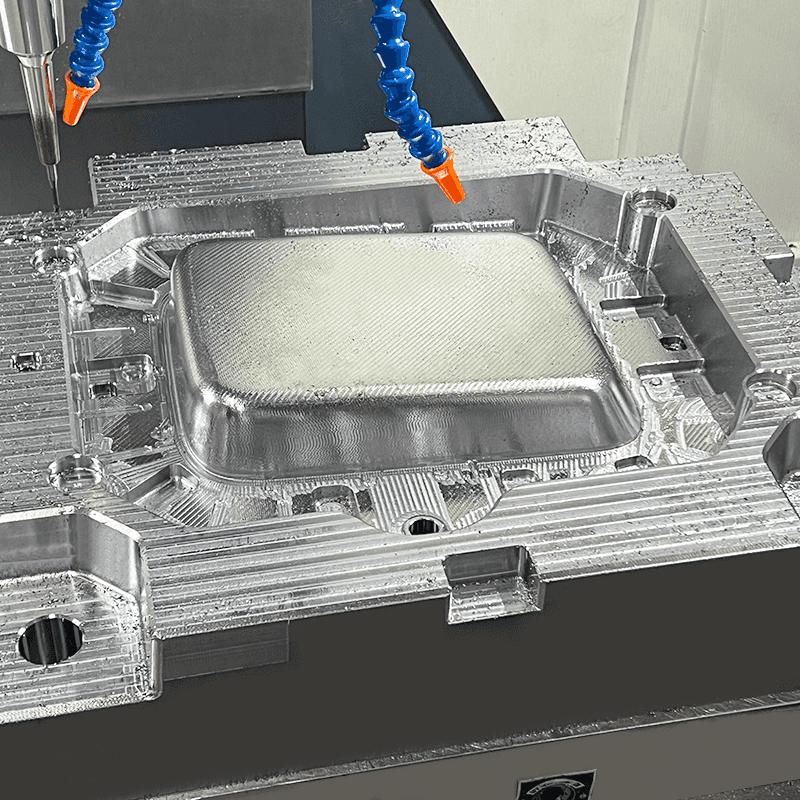

Qualidade da superfície: o material do molde deve suportar polimento ou texturização para controle do acabamento da superfície.

Esses critérios orientam a seleção de materiais adequados para a cavidade do molde e os componentes de suporte.

Materiais do núcleo usados em moldes de peças de caminhão SMC

- Aço para ferramentas

Os aços para ferramentas são os materiais comumente usados para os componentes da cavidade e do núcleo dos moldes SMC. Graus como P20, H13 e S136 são selecionados com base em seu equilíbrio entre resistência, resistência ao calor e usinabilidade.

Aço P20: uma liga de aço pré-endurecida com boa polibilidade e durabilidade. É comumente usado para moldes de produção de médio volume.

Aço H13: oferece maior dureza e resistência à fadiga térmica, tornando-o adequado para moldes de alto volume com ciclos térmicos frequentes.

Aço inoxidável S136: conhecido por sua resistência à corrosão e alta polibilidade. Frequentemente usado para moldes onde a higiene e o acabamento da superfície são importantes, embora menos comum para peças de caminhões, a menos que seja necessário para características detalhadas da superfície.

Cada um desses materiais pode ser endurecido para aumentar a vida útil e o desempenho do molde, especialmente na fabricação de peças grandes e complexas.

- Inserções de cobre-berílio

Em áreas onde é necessária alta condutividade térmica, como seções finas ou detalhadas do molde, às vezes são utilizadas inserções de cobre-berílio.

Vantagens: a condutividade térmica permite uma transferência de calor mais rápida, melhorando o tempo de ciclo e o acabamento da superfície.

Aplicações: usado em pontos quentes localizados ou áreas com características superficiais detalhadas que requerem cura uniforme.

Embora o cobre-berílio seja mais caro que o aço, seu uso direcionado melhora o desempenho do molde sem aumentar significativamente o custo.

- Alumínio (uso seletivo)

Os moldes de alumínio não são comumente usados para moldagem por compressão SMC de alta pressão devido à menor resistência ao desgaste, mas ligas de alumínio de alta qualidade podem ser usadas em protótipos ou produção de baixo volume.

Leve e fácil de usinar

Adequado para testes e ferramentas temporárias

No setor de peças para caminhões, os moldes de alumínio podem ser usados nas fases iniciais de desenvolvimento do produto.

Tratamentos de superfície e revestimentos

Para prolongar a vida útil do molde e melhorar o desempenho, são aplicados tratamentos de superfície e revestimentos:

Cromagem dura: aumenta a dureza da superfície e a resistência ao desgaste.

Nitretação: forma uma camada dura nas superfícies do molde de aço para melhorar a durabilidade.

Revestimentos de Teflon ou fluoropolímero: reduzem a aderência do molde e auxiliam na liberação das peças, especialmente para peças complexas de caminhões.

Esses tratamentos garantem que o molde resista aos rigores do processamento SMC repetido, mantendo a qualidade do produto.

Componentes de suporte e estrutura do molde

Além da cavidade e do núcleo, o molde inclui vários componentes de suporte, como placas de base, pilares-guia e sistemas hidráulicos. Estes são frequentemente fabricados com aços estruturais padrão, como 45# ou Q235, que oferecem resistência e propriedades de usinagem adequadas para elementos de molde sem contato.

Os canais de resfriamento e aquecimento, essenciais para o controle de temperatura, podem usar tubos de cobre ou tubos de aço inoxidável embutidos no corpo do molde. A integração adequada desses elementos permite uma regulação térmica eficiente durante a moldagem.