Os moldes compostos impressos em 3D surgiram como uma tecnologia revolucionária na indústria de moldagem por compressão de compósitos. Essa abordagem inovadora está transformando a maneira como os fabricantes projetam, criam e produzem moldes para materiais compósitos, resultando em maior eficiência, precisão e custo-benefício. Neste artigo, exploraremos como os moldes compostos impressos em 3D estão revolucionando o processo de moldagem por compressão de compósitos e por que essa tecnologia está ganhando força em vários setores.

1. Noções básicas de Moldagem por compressão composta

A moldagem por compressão composta é um processo de fabricação usado para moldar materiais compósitos em uma forma específica. Este método envolve colocar um material (geralmente reforçado com fibras) em uma cavidade do molde e, em seguida, aplicar calor e pressão para comprimir o material no formato desejado. Tradicionalmente, criar os moldes para esse processo tem sido uma tarefa demorada e cara, especialmente quando formas complexas estão envolvidas. Entretanto, com o advento dos moldes compostos impressos em 3D, esse processo passou por melhorias significativas.

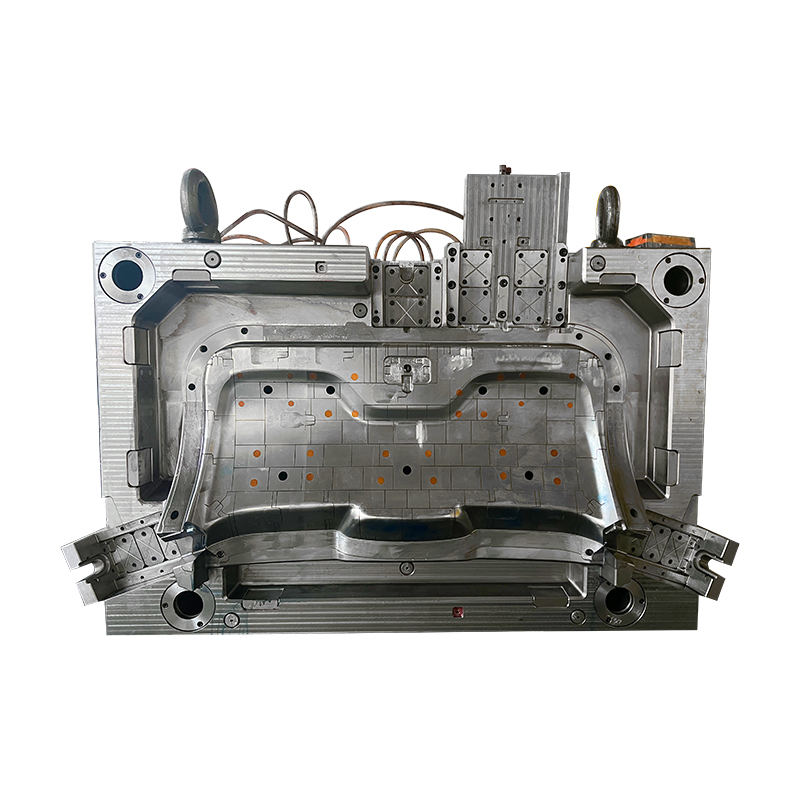

Molde de estrutura de bueiro quadrado SMC

2. Maior flexibilidade e precisão de design

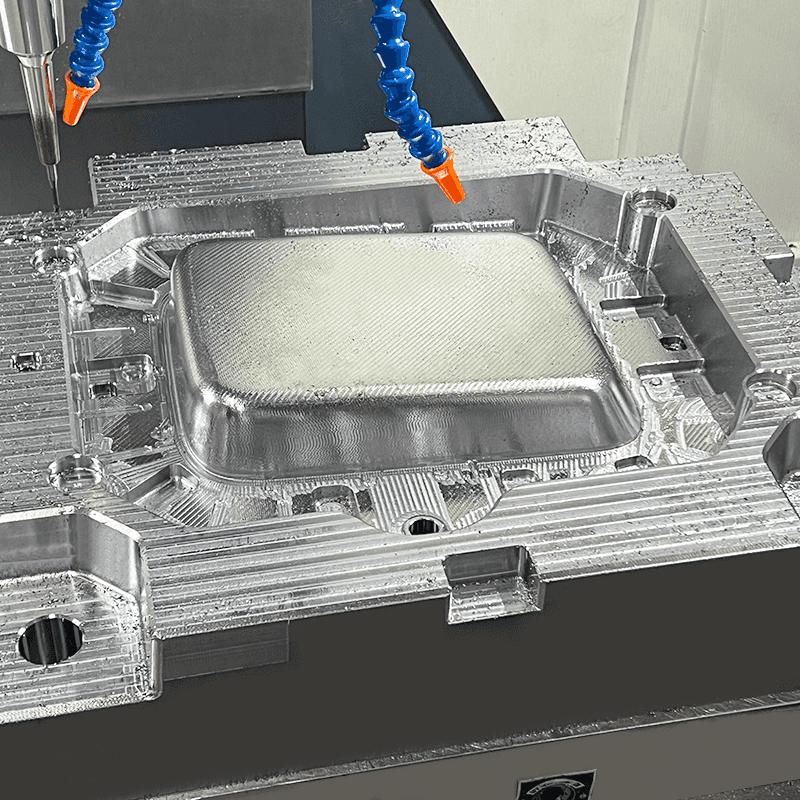

Uma das vantagens significativas dos moldes compostos impressos em 3D no processo de moldagem por compressão de compósitos é a maior flexibilidade de design que eles oferecem. Os moldes tradicionais geralmente exigem ferramentas complexas e caras, especialmente para formas complexas ou personalizadas. Por outro lado, moldes impressos em 3D permitem iterações rápidas de design e personalização precisa. Essa maior flexibilidade permite que os fabricantes criem peças mais complexas e precisas em menos tempo.

Além disso, a precisão dos moldes compostos impressos em 3D permite que os fabricantes produzam peças com geometrias altamente detalhadas e tolerâncias rigorosas. Esta precisão reduz o risco de defeitos e desperdícios, resultando em produtos finais de maior qualidade.

3. Redução de custos na produção de moldes

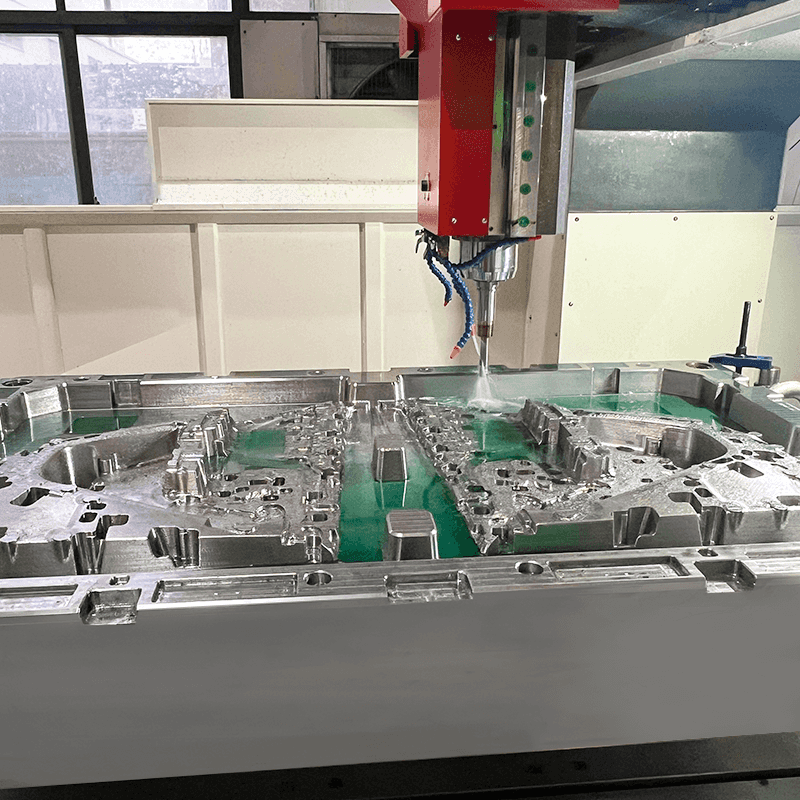

A produção de ferramentas compostas de moldagem por compressão tradicionalmente envolve materiais e métodos de fabricação caros. Criar um molde usando métodos convencionais, como usinagem CNC ou fundição, pode levar várias semanas e incorrer em altos custos, principalmente quando são necessárias formas complexas ou designs complexos. No entanto, a impressão 3D de moldes compostos reduz significativamente o tempo e os custos de produção.

Com moldes compostos impressos em 3D, os fabricantes podem produzir moldes diretamente a partir de designs digitais, eliminando a necessidade de ferramentas caras e reduzindo o custo geral de criação de moldes. Além disso, a impressão 3D permite o uso de materiais compostos leves no próprio molde, o que reduz ainda mais os custos do material.

4. Prototipagem mais rápida e tempo de colocação no mercado

Moldes compostos impressos em 3D permitem prototipagem mais rápida em comparação aos métodos tradicionais. A capacidade de imprimir e testar moldes em uma fração do tempo necessário para ferramentas tradicionais permite que os fabricantes iterem rapidamente e refinem seus projetos antes de se comprometerem com a produção em larga escala. Essa aceleração na fase de prototipagem não só economiza tempo, mas também reduz o tempo de colocação de novos produtos no mercado.

Prototipagem mais rápida significa que os fabricantes podem responder mais rapidamente às demandas dos clientes, tornando os moldes compostos impressos em 3D uma ferramenta inestimável para indústrias que exigem mudanças rápidas de design ou têm ciclos de produção curtos.

5. Sustentabilidade Aprimorada

À medida que as indústrias em todo o mundo mudam para práticas de fabricação mais sustentáveis, os moldes compostos impressos em 3D estão se tornando cada vez mais atraentes. Ao contrário dos moldes tradicionais, que podem ser feitos de materiais não recicláveis e muitas vezes resultam em desperdício significativo, a impressão 3D é uma opção mais sustentável.

O processo de impressão 3D utiliza apenas o material necessário para o molde, minimizando o desperdício. Além disso, muitos moldes compostos impressos em 3D são feitos de materiais recicláveis ou biodegradáveis, melhorando ainda mais a pegada ambiental do processo de fabricação. Para empresas que buscam reduzir sua pegada de carbono, os moldes compostos impressos em 3D oferecem uma alternativa ecológica às técnicas tradicionais de fabricação de moldes.

6. Eficiência de produção aprimorada

Com a integração de moldes compostos impressos em 3D no processo de moldagem por compressão de compósitos, os fabricantes estão observando uma eficiência aprimorada na produção. A velocidade e a precisão da impressão 3D permitem que as empresas reduzam os prazos de entrega e otimizem todo o processo de fabricação. Como resultado, as empresas podem obter tempos de resposta mais rápidos para peças de alta qualidade, o que é especialmente importante em setores como automotivo, aeroespacial e eletrônico.

Além disso, moldes compostos impressos em 3D ajudam a otimizar o uso de materiais no processo de produção. A capacidade de criar moldes precisos e leves reduz o desperdício de material, resultando em uma fabricação mais eficiente e menores custos operacionais.

7. Aplicação em vários setores

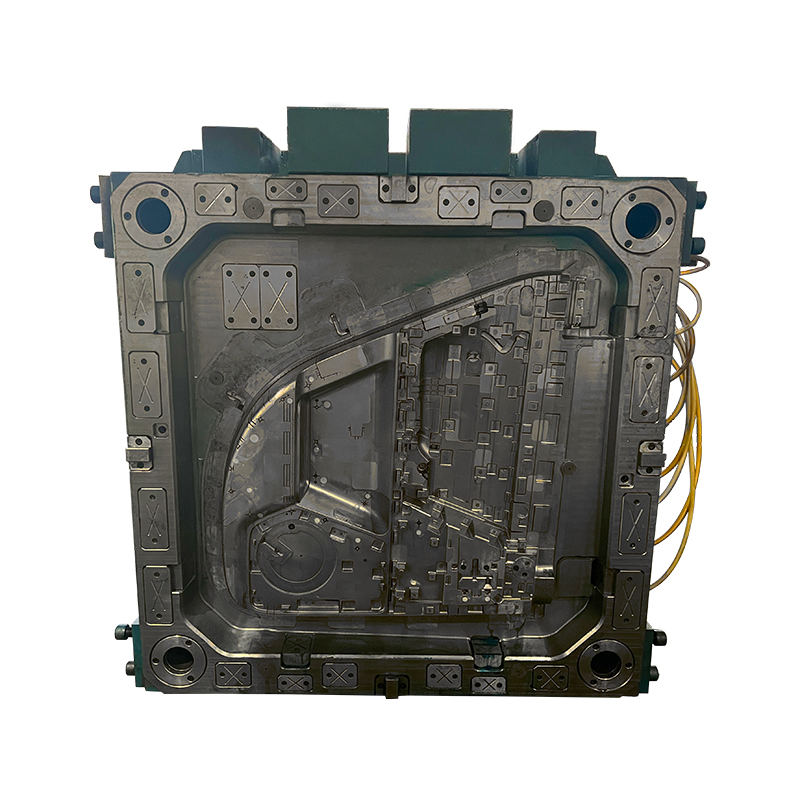

A versatilidade dos moldes compostos impressos em 3D os tornou aplicáveis em vários setores, incluindo aeroespacial, automotivo, marítimo e eletrônico. Na indústria aeroespacial, por exemplo, a necessidade de peças complexas, leves e duráveis levou muitos fabricantes a adotar moldes compostos impressos em 3D. Esses moldes permitem a criação de componentes altamente especializados com designs complexos, mantendo a resistência e a integridade necessárias para aplicações de alto desempenho.

Na indústria automotiva, moldes compostos impressos em 3D estão sendo cada vez mais usados para produzir peças leves e de alta resistência, essenciais para melhorar a eficiência de combustível e reduzir emissões. A capacidade de criar moldes precisos e personalizados permite que os fabricantes produzam peças que atendam aos exigentes padrões da indústria automotiva.

8. O futuro da moldagem por compressão composta

À medida que a tecnologia de impressão 3D continua a evoluir, espera-se que o uso de moldes compostos impressos em 3D se expanda ainda mais. Inovações em materiais, velocidades de impressão e precisão só aumentarão a eficácia dos moldes impressos em 3D no processo de moldagem por compressão composta. Os fabricantes continuarão a ver maior eficiência, custos mais baixos e produtos de maior qualidade à medida que esta tecnologia se tornar mais amplamente adotada.

O futuro da moldagem por compressão composta está, sem dúvida, ligado aos avanços na impressão 3D. À medida que as indústrias buscam atender às crescentes demandas por sustentabilidade, personalização e eficiência, os moldes compostos impressos em 3D desempenharão um papel crucial na reformulação do cenário de fabricação.

Os moldes compostos impressos em 3D estão revolucionando a indústria de moldagem por compressão de compósitos, melhorando a eficiência, a precisão e a relação custo-benefício. Esses moldes oferecem flexibilidade de design incomparável, prototipagem mais rápida e economia significativa de custos em comparação aos métodos tradicionais de fabricação de moldes. À medida que as indústrias continuam a adotar a tecnologia de impressão 3D, o uso de moldes compostos só aumentará, fornecendo aos fabricantes as ferramentas necessárias para criar produtos sustentáveis e de alta qualidade em menos tempo e a um custo menor.

Ao aproveitar moldes compostos impressos em 3D, as empresas podem ficar à frente da concorrência, reduzir o desperdício e atender à crescente demanda por peças personalizadas e de alto desempenho em vários setores. À medida que essa tecnologia evolui, ela continuará a impulsionar a inovação no processo de moldagem por compressão de compósitos, tornando-se uma parte essencial da fabricação moderna.