Com o rápido crescimento dos veículos de nova energia (NEVs), a indústria automotiva está passando por uma transformação que afeta diretamente o design e a fabricação de moldes para automóveis. Os processos tradicionais de moldagem de automóveis estão evoluindo para atender às novas demandas de produção de veículos elétricos (VE), materiais leves e metas de sustentabilidade. À medida que os fabricantes migram para veículos de nova energia, a indústria de moldes para automóveis deve se adaptar a novos requisitos de design, materiais avançados e técnicas de fabricação de alta precisão. Este artigo explora como os veículos de nova energia influenciam a produção de moldes automotivos e os desafios enfrentados pelos fabricantes de moldes.

1. O Mudança para molde de carro leve Design

Uma das maiores mudanças na fabricação de moldes para automóveis devido aos veículos de nova energia é a demanda por componentes leves. Como as baterias adicionam peso significativo aos carros elétricos, as montadoras pretendem reduzir o peso de outras peças do veículo, incluindo para-choques, painéis e componentes estruturais.

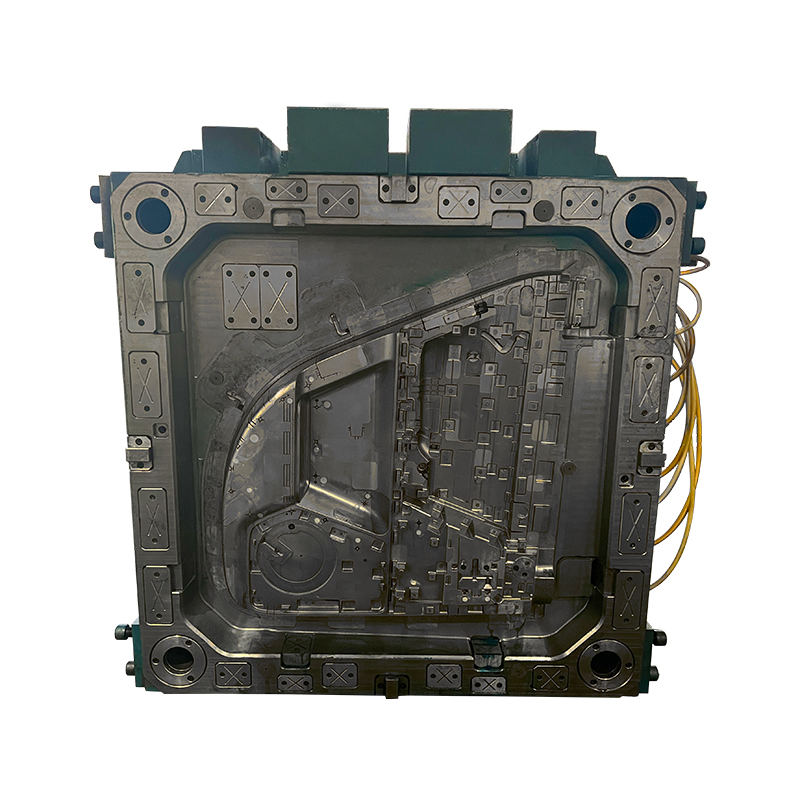

Molde do painel de acabamento da porta traseira esquerda automotiva

Para conseguir isso, os projetos de moldes para carros agora acomodam materiais leves, como:

Ligas de alumínio – Usadas em peças estruturais para reduzir peso e manter a resistência.

Compósitos de fibra de carbono – Cada vez mais usados em veículos elétricos de alto desempenho por sua durabilidade e propriedades leves.

Plásticos de alta resistência – Muitos componentes de veículos elétricos, incluindo para-choques, painéis e acabamentos, agora dependem de plásticos avançados para redução de peso.

Como resultado, os fabricantes de moldes para automóveis devem desenvolver moldes que suportem os processos de moldagem por injeção, moldagem por compressão e moldagem híbrida necessários para esses materiais.

2. Projetos complexos para eficiência aerodinâmica

Ao contrário dos veículos tradicionais, os veículos de nova energia priorizam a eficiência aerodinâmica para ampliar o alcance da bateria. Essa mudança tem um impacto significativo no design do molde do carro, especialmente para:

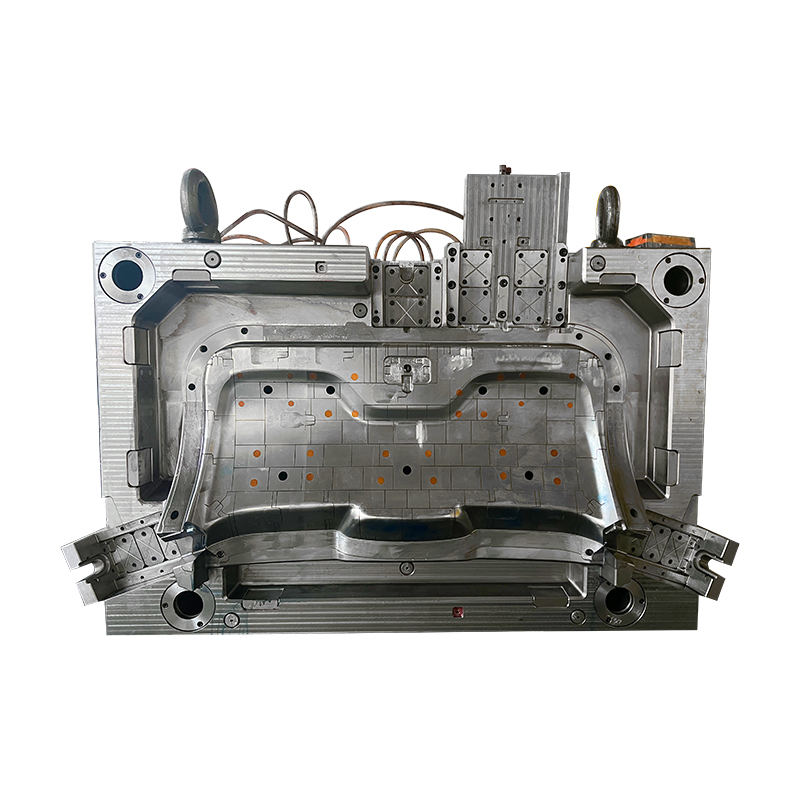

Moldes para para-choques de carros – Projetados para minimizar o arrasto e melhorar a aerodinâmica.

Moldes para painéis de carroceria – Os fabricantes de veículos elétricos agora exigem geometrias mais suaves e complexas para melhor fluxo de ar.

Moldes da parte inferior da carroceria – Essenciais para reduzir a turbulência e melhorar a eficiência de resfriamento da bateria.

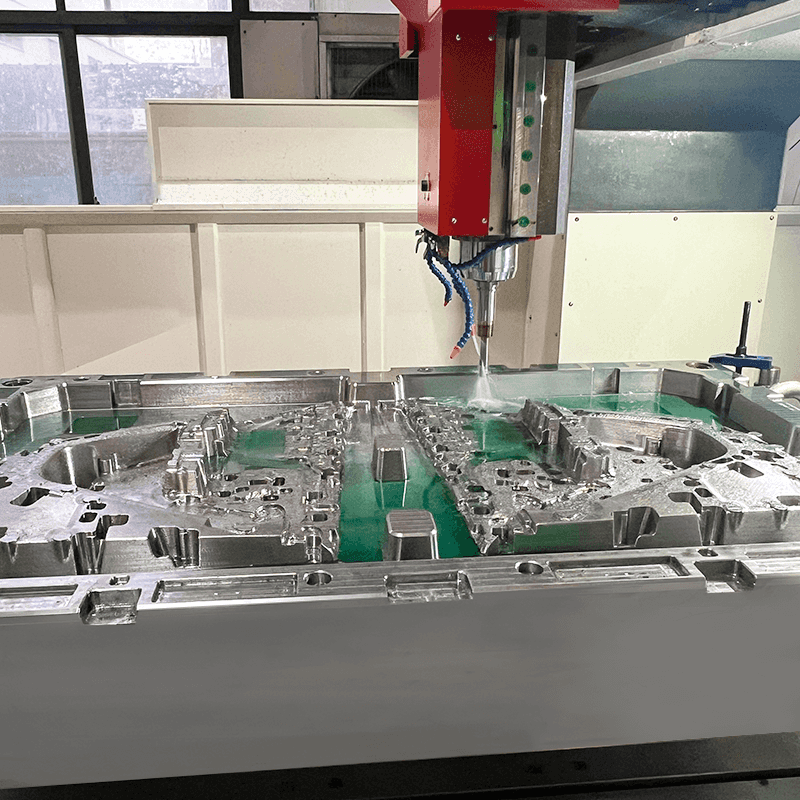

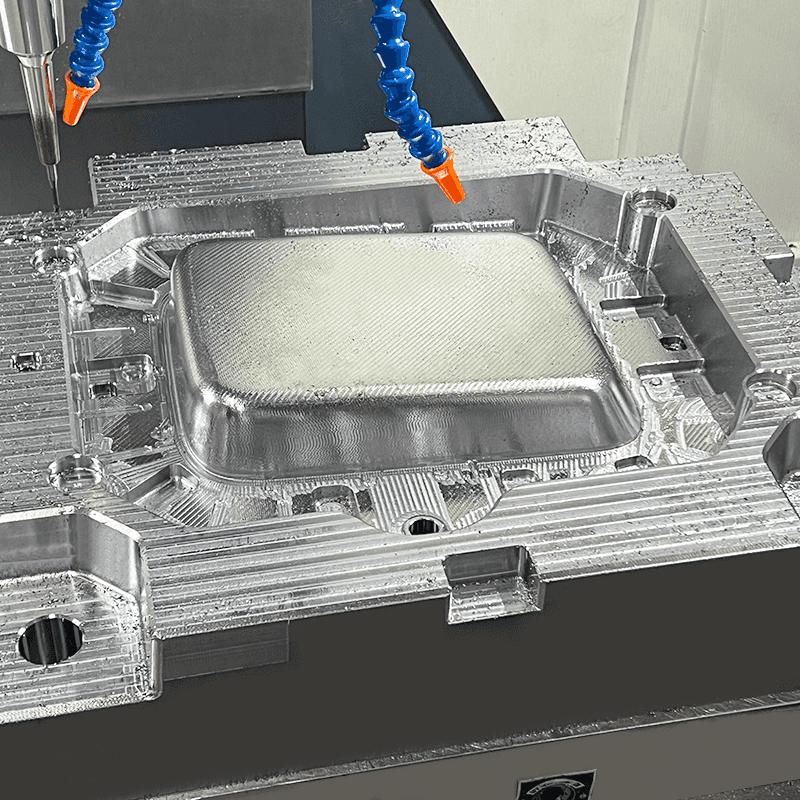

Para atender a esses novos requisitos, os fabricantes de moldes para automóveis integram usinagem CNC de alta precisão, corte a laser e modelagem 3D em seus processos de produção para garantir a precisão do molde.

3. Aumento da demanda por moldes automotivos inteligentes e funcionais

À medida que os veículos de nova energia integram tecnologia avançada, como painéis alimentados por IA, displays digitais e recursos de direção autônoma, os fabricantes de moldes para automóveis devem se adaptar a:

Painéis inteligentes e painéis de controle – Os moldes precisam suportar componentes de tela sensível ao toque incorporados.

Para-choques e grades compatíveis com sensores – Os veículos elétricos dependem de LiDAR, câmeras e sensores de radar que exigem pontos de montagem moldados com precisão.

Sistemas de resfriamento integrados – As aberturas de resfriamento da bateria e os canais de ar exigem designs de moldes complexos.

A demanda por recursos inteligentes significa que a fabricação tradicional de moldes para automóveis deve incorporar tolerâncias de alta precisão e novos materiais que suportem eletrônicos avançados.

4. Sustentabilidade e Fabricação Ecológica

Com o surgimento de novos veículos de energia, a sustentabilidade é agora um foco importante no design de moldes automotivos. Os fabricantes são:

Usando materiais recicláveis – Os componentes de veículos elétricos usam cada vez mais plásticos biodegradáveis e materiais sustentáveis.

Redução do desperdício de produção – Software de simulação avançado permite que os projetistas de moldes otimizem o uso do material.

Fabricação de moldes com eficiência energética – As fábricas agora integram fontes de energia renováveis e linhas de produção automatizadas para reduzir o consumo de energia.

Essa mudança em direção à fabricação ecológica está levando a indústria de moldes automotivos a adotar processos mais ecológicos, mantendo a eficiência da produção.

5. Desafios para fabricantes de moldes para automóveis

A evolução da produção de moldes automotivos para veículos de nova energia apresenta vários desafios, incluindo:

Custos de produção mais elevados – Novos materiais e técnicas de moldagem de alta precisão requerem equipamentos e conhecimentos avançados.

Ciclos de desenvolvimento mais curtos – O ritmo acelerado da inovação em veículos elétricos exige tempos de produção de moldes mais rápidos.

Integração com linhas de produção automatizadas – À medida que as fábricas inteligentes se tornam a norma, os fabricantes de moldes para automóveis devem investir em automação e sistemas de controle de qualidade orientados por IA.

Conclusão

O surgimento de veículos de nova energia está transformando a indústria de moldes automotivos, exigindo abordagens de design inovadoras, materiais avançados e técnicas de fabricação de alta precisão. À medida que os veículos elétricos continuam a dominar o mercado automotivo, os fabricantes de moldes para automóveis devem adotar materiais leves, designs aerodinâmicos, integração de tecnologia inteligente e métodos de produção sustentáveis. Ao se adaptar a esses novos desafios, a indústria de moldes automotivos pode ficar à frente das tendências automotivas em evolução e, ao mesmo tempo, atender às demandas dos veículos modernos de nova energia.