A seleção do molde BMC frequentemente se torna um ponto-chave de discussão quando as peças compostas passam dos esboços conceituais para o planejamento real da produção. O composto de moldagem em massa (BMC) é amplamente utilizado para caixas elétricas, componentes automotivos e peças industriais, onde a estabilidade dimensional, a produção repetível e as tolerâncias controladas fazem parte das expectativas diárias de fabricação. Por trás de cada componente moldado, o molde BMC desempenha um papel direto no ritmo do ciclo, na aparência da superfície, na distribuição do material e no planejamento da produção a longo prazo, não apenas na fase inicial de amostragem, mas durante toda a produção em massa.

Para compradores que trabalham com fabricantes de moldes BMC, as perguntas geralmente se concentram na consistência entre cavidades, durabilidade das ferramentas em operação contínua e se o projeto do molde realmente corresponde ao ambiente de produção real, em vez de existir apenas como um desenho ou simulação. Do ponto de vista da fábrica, essas preocupações surgem repetidamente durante a cotação, os testes e o feedback posterior da produção.

- Como a estrutura do molde influencia a produção diária

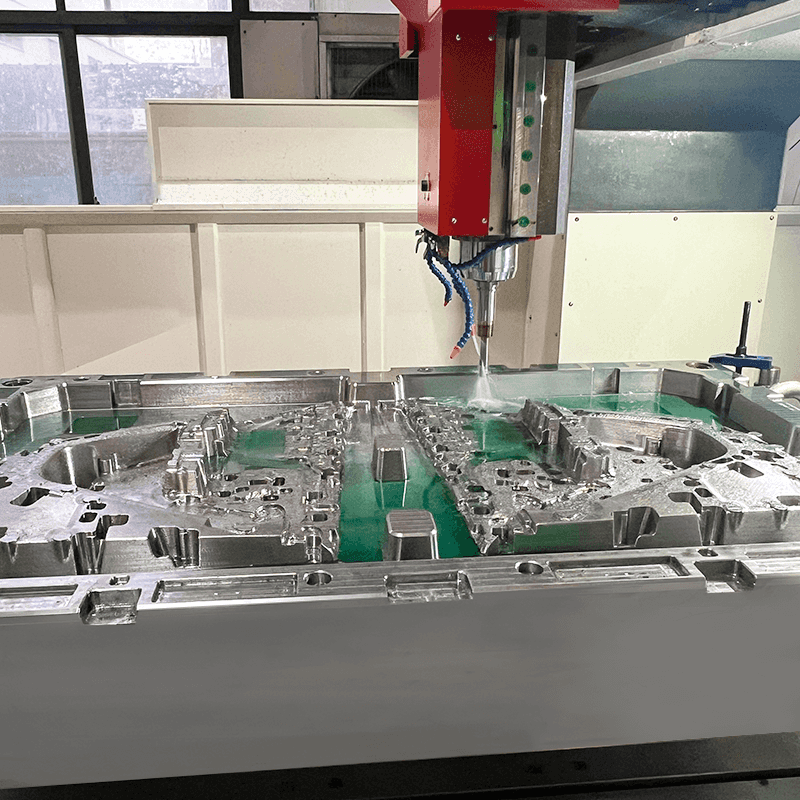

Um molde BMC é construído especificamente para lidar com materiais compostos com fibras curtas, sistemas de resina e alto teor de enchimento. Isso afeta diretamente o layout da cavidade do molde, os caminhos de ventilação, o equilíbrio do canal e a distribuição do aquecimento. Esses elementos são decisões funcionais, não escolhas de design cosmético. Uma ventilação inadequada pode reter ar dentro da cavidade, enquanto o aquecimento desigual pode perturbar o fluxo de resina durante a compressão ou injeção, causando variação na aparência ou desvio dimensional.

As fábricas costumam projetar moldes BMC levando em consideração a remoção prática das peças e o fluxo de trabalho do operador. Os ângulos de inclinação, o layout dos pinos ejetores e o posicionamento da linha de partição são ajustados com base no feedback real da fábrica, não apenas em dados CAD ou suposições teóricas. Esse ajuste baseado na experiência ajuda a manter uma produção estável em longas séries de produção e reduz a necessidade de correções frequentes no molde no local.

- Por que o comportamento do material é importante no projeto do molde

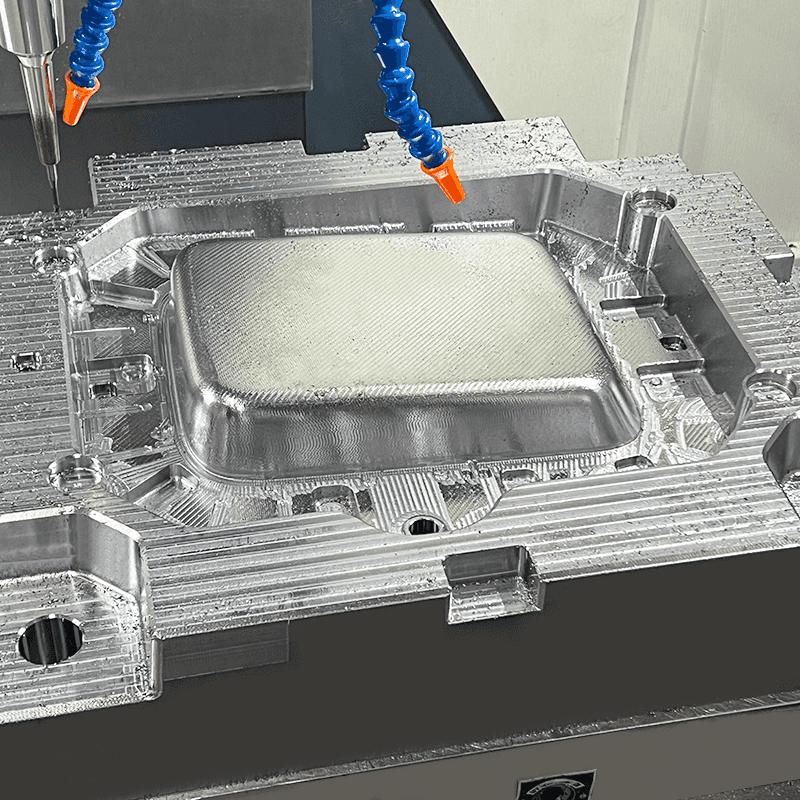

O material BMC se comporta de maneira diferente das folhas SMC durante a moldagem. Fornecido a granel, o composto deve se espalhar uniformemente dentro da cavidade do molde sob pressão, mantendo a distribuição das fibras. Um molde BMC que não leva em consideração esse comportamento de fluxo pode apresentar aglomeração de fibras nos cantos, zonas ricas em resina ou espessura de parede irregular nas peças acabadas.

Fabricantes experientes de moldes BMC geralmente realizam observações do fluxo de material durante testes e ajustam os sistemas de canais, localizações de portas e transições de cavidades de acordo. Esses ajustes fazem parte da adaptação do projeto do molde às características do composto, em vez de forçar o material a se adaptar a uma estrutura de molde inadequada.

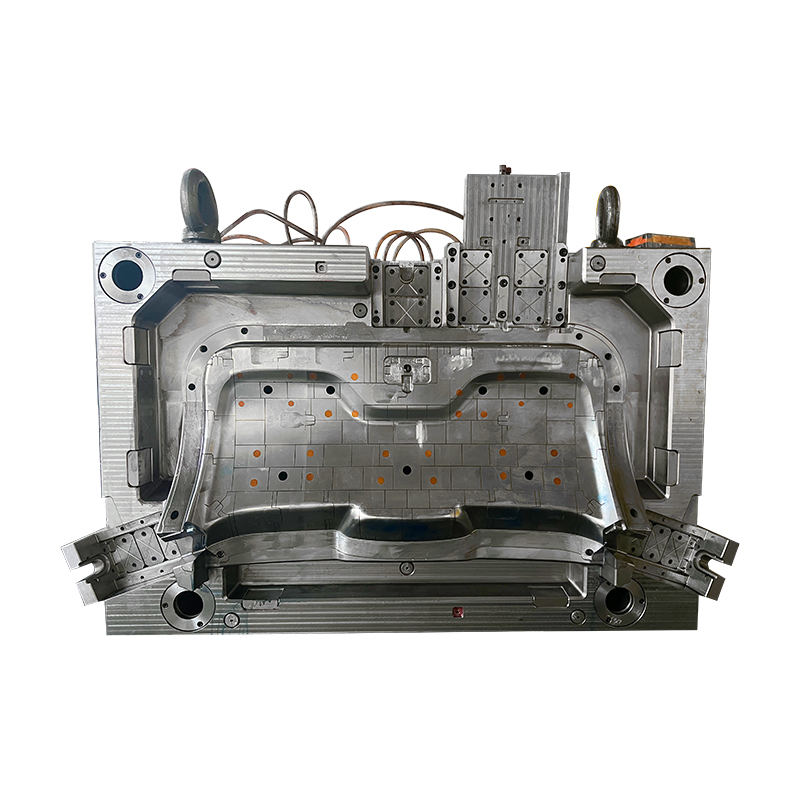

- Equilibrando o custo das ferramentas e a vida útil

Outra preocupação comum dos compradores é por quanto tempo um molde BMC pode permanecer produtivo antes que a manutenção se torne frequente ou prejudicial. A seleção do aço para ferramentas, os métodos de tratamento térmico, o acabamento da superfície e a proteção da cavidade influenciam os padrões de desgaste ao longo do tempo. Em aplicações elétricas e industriais, onde os moldes costumam operar em altos volumes, os intervalos de manutenção afetam diretamente o planejamento da produção e a estabilidade da capacidade.

As fábricas normalmente discutem as contagens de injeções esperadas no início do projeto. Isso ajuda os compradores a entender como as decisões sobre ferramentas se relacionam com o planejamento de produção de longo prazo, em vez de se concentrarem apenas no preço inicial do molde. Uma compreensão clara nesta fase apoia expectativas realistas sobre ciclos de manutenção e suporte de ferramentas.

- Comunicação com os fabricantes durante o desenvolvimento

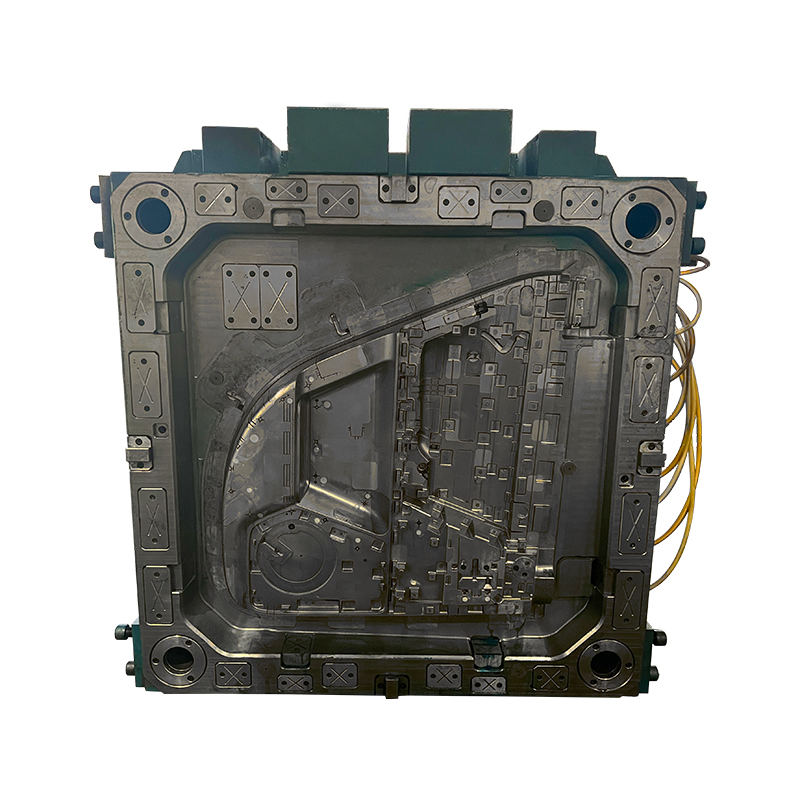

Trabalhar com fabricantes de moldes BMC envolve mais do que enviar desenhos de peças e esperar pela ferramenta acabada. Uma comunicação clara sobre a função da peça, as condições de montagem, as prioridades de tolerância e as operações a jusante ajuda a moldar a estrutura do molde desde o início. Esse diálogo muitas vezes evita reprojetos mais tarde no projeto.

Alguns projetos também envolvem uma comparação entre as soluções BMC e SMC. Enquanto os moldes SMC são projetados para materiais em folha sob compressão, os moldes BMC são adaptados para o fluxo de material a granel e podem suportar detalhes mais complexos em peças compactas. Compreender essa diferença ajuda os compradores a evitar conceitos de ferramentas incompatíveis e revisões desnecessárias.

Um molde BMC bem desenvolvido suporta ritmos de produção estáveis, planejamento de manutenção previsível e qualidade consistente das peças ao longo do tempo. Do ponto de vista da fábrica, projetos de moldes bem-sucedidos geralmente resultam de um diálogo técnico antecipado, suposições de produção realistas e validação gradual, em vez de se precipitar diretamente na fabricação de ferramentas.