O uso de moldes de fibra de vidro SMC é fundamental para obter qualidade consistente, precisão dimensional e eficiência de produção. O nível tecnológico desses moldes melhorou significativamente nos últimos anos, refletindo os avanços em design, materiais, usinagem e automação de processos.

O molde é a ferramenta central nesse processo, definindo o acabamento da superfície, as características estruturais e a consistência da peça. Como tal, o nível tecnológico do molde influencia significativamente a qualidade geral do produto.

Os moldes modernos de fibra de vidro SMC incorporam várias características de design e fabricação que refletem seu avançado nível tecnológico:

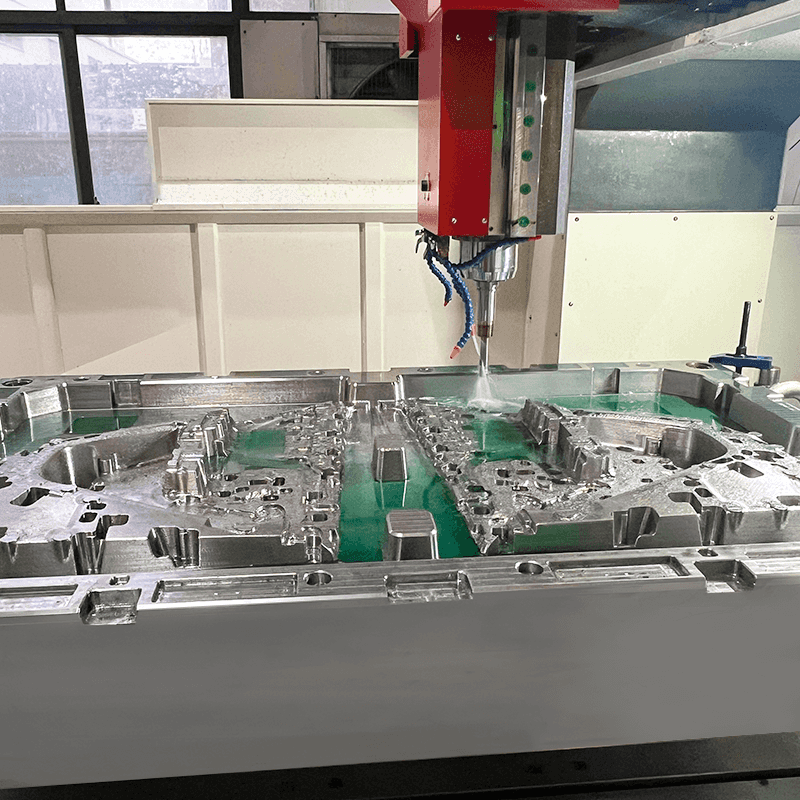

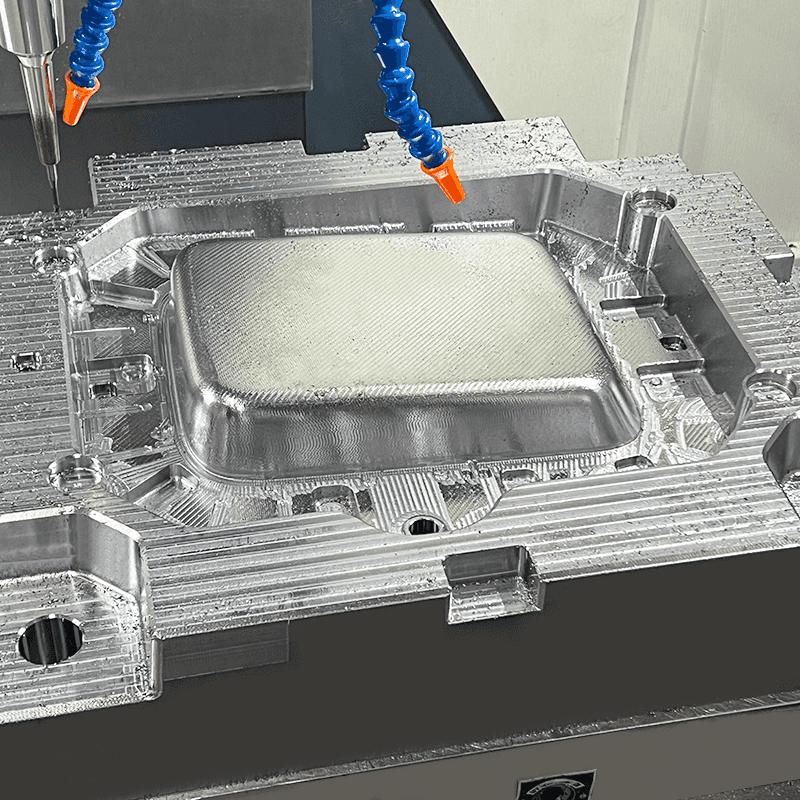

- Usinagem de alta precisão

Os moldes SMC atuais são produzidos usando usinagem CNC (Controle Numérico Computadorizado), EDM (Usinagem por Descarga Elétrica) e fresagem de alta velocidade. Essas técnicas permitem tolerâncias rigorosas, detalhes finos e precisão repetível.

Dimensões consistentes: a precisão garante que as peças atendam aos padrões dimensionais sem a necessidade de acabamento extenso.

Uniformidade da superfície: superfícies de cavidade lisas e sem defeitos contribuem para a qualidade visual e tátil do produto acabado.

A usinagem CNC é especialmente importante quando os moldes precisam acomodar contornos 3D complexos e recursos embutidos, como nervuras ou ranhuras de montagem.

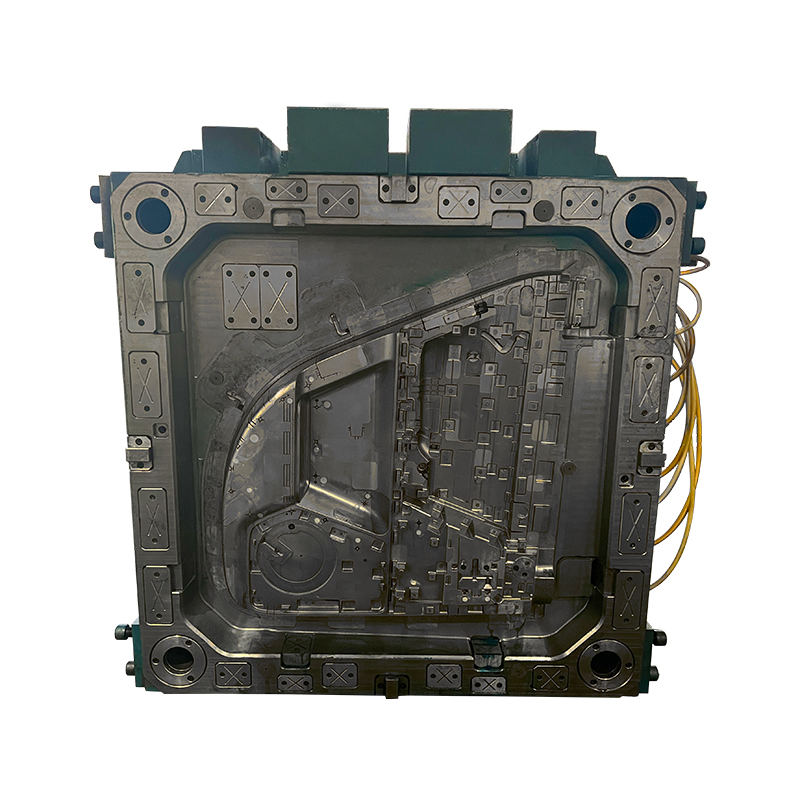

- Materiais de molde duráveis

Os materiais do núcleo e da cavidade usados em moldes SMC de fibra de vidro devem resistir ao calor, à pressão e aos fios abrasivos de fibra de vidro.

Aços para ferramentas endurecidos (por exemplo, P20, H13): são comumente usados por sua resistência ao desgaste, estabilidade térmica e capacidade de polimento.

Revestimentos de superfície (por exemplo, cromagem, nitretação): esses revestimentos reduzem o desgaste, melhoram a desmoldagem e prolongam a vida útil do molde.

Materiais duráveis são necessários para a produção de longo prazo, onde o molde deve manter o desempenho ao longo de milhares de ciclos.

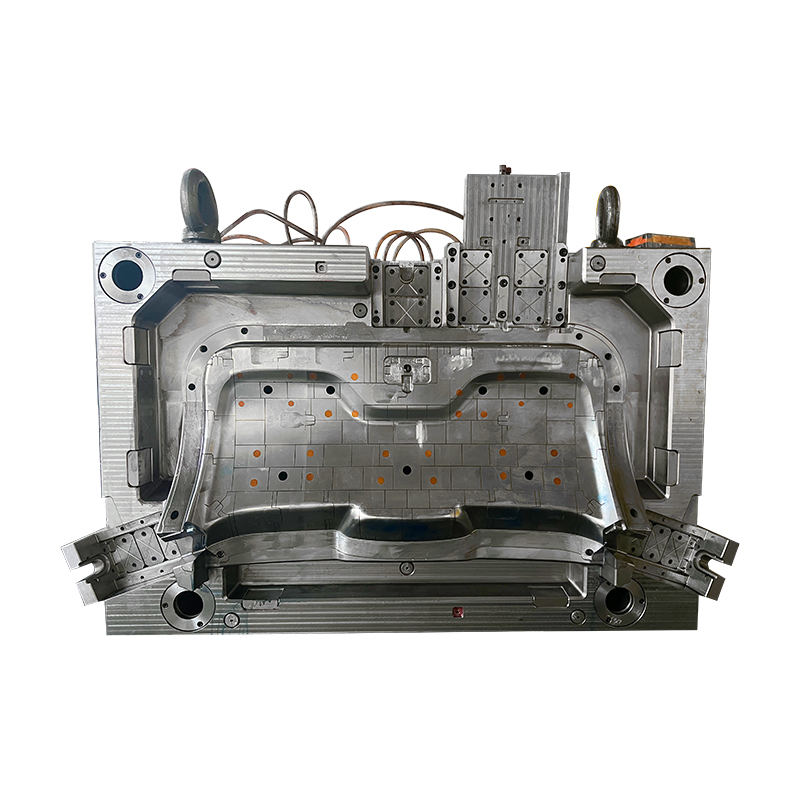

- Sistemas integrados de aquecimento e resfriamento

O gerenciamento térmico eficaz é essencial para a cura de materiais SMC. Os moldes SMC modernos incluem aquecimento integrado (elétrico ou à base de óleo) e canais de resfriamento para manter a temperatura consistente do molde durante todo o ciclo de moldagem.

Controle preciso da temperatura: promove a cura uniforme e reduz a deformação.

Tempo de ciclo otimizado: o aquecimento e o resfriamento mais rápidos reduzem o tempo total de moldagem, melhorando a produtividade.

A colocação e o projeto dos canais térmicos são cuidadosamente planejados durante a fase de projeto do molde usando software de simulação.

- Projeto de ventilação e liberação de ar

Devido à natureza viscosa do SMC e à presença de fibras de reforço, o aprisionamento de ar pode ser um problema durante a moldagem. Moldes avançados apresentam sistemas de ventilação e canais de ar para permitir que os gases aprisionados escapem.

Acabamento superficial aprimorado: reduz imperfeições ou vazios na superfície.

Integridade estrutural aprimorada: evita defeitos internos e delaminação.

Esses sistemas de ventilação são especialmente críticos para peças grandes ou componentes com geometrias complexas.

Ferramentas tecnológicas que apoiam o desenvolvimento de moldes

O projeto e a engenharia de moldes de fibra de vidro SMC são apoiados por vários softwares e ferramentas digitais:

CAD (projeto assistido por computador): Usado para modelagem precisa de moldes e planejamento da geometria das peças.

CAE (Engenharia Assistida por Computador): Simula condições de moldagem, como fluxo de resina, pressão e distribuição de temperatura.

CAM (Fabricação Assistida por Computador): Interage com equipamentos CNC para geração precisa do caminho da ferramenta.

Essas ferramentas reduzem a tentativa e erro durante o desenvolvimento do molde, economizando tempo e custos, ao mesmo tempo em que melhoram a confiabilidade do produto final.

Automação e controle de processos

Em ambientes de produção de alto volume, muitos sistemas de moldagem SMC agora são integrados a prensas automatizadas, sistemas de manuseio robótico e controles de processo digitais. Os moldes são projetados para acomodar a automação, como ejeção automática de peças ou sensores no molde que monitoram a pressão e a temperatura.

Esse nível de automação:

Melhora a repetibilidade

Reduz o erro humano

Minimiza o tempo de inatividade

Moldes inteligentes, equipados com sensores e registro de dados, são cada vez mais comuns, permitindo manutenção preditiva e monitoramento de qualidade.